Niedawno Państwowa Administracja ds. Regulacji Rynku i Krajowa Administracja Normalizacyjna wspólnie wydały najnowsze metody i kryteria kontroli szkła płaskiego (GB 11614-2022), obejmujące kontrolę odchyleń grubości, potwierdzenie minimalnego punktu wady i dopuszczalnej liczby oraz kontrolę deformacji optycznej. , wymagania dotyczące opakowań transportowych itp., nowy standard zostanie wdrożony 1 sierpnia 2023 r.

Niniejsza aktualizacja standardu szkła płaskiego obejmuje głównie następujące modyfikacje i zmiany:

- Dodano definicję opalizującego;

- Zgodnie z jakością wyglądu dzieli się go na trzy klasy kwalifikowanych produktów, produktów pierwszej klasy i doskonałych produktów i zmienia na zwykłe gatunki i wysokiej jakości gatunki przetwórcze;

- Zmienione odchylenie grubości i różnica grubości;

- Zmieniono minimalną i dopuszczalną liczbę wad punktowych;

- Zmieniono wymagania dotyczące zniekształceń optycznych;

- Zmieniono wymagania dotyczące odchylenia przepuszczalności i jednolitości koloru płaskiego szkła barwionego w masie;

- Dodano wymagania dotyczące opalizacji, metody kontroli i zasady oceny.

Ze względu na swoją przezroczystość i pewną wytrzymałość szkło jest szeroko stosowane w życiu codziennym, np. jako szklane kubki, szklane butelki, lustra, okna, szyby samochodowe itp. Szkło jest delikatne, a po stłuczeniu łatwo jest spowodować poważne obrażenia. Dlatego konieczna jest kontrola wyrobów szklanych.

Aby mieć pewność, że produkty szklane produkowane przez dostawców spełniają standardy jakości i bezpieczeństwa rynku docelowego, a jednocześnie zapewnić terminowość dostaw przez fabrykę, można przeprowadzić wstępną kontrolę produkcji, kontrolę w połowie produkcji i końcową kontrolę produkcji. przeprowadzane dla wyrobów szklanych.

Ogólne punkty kontroli inspektorów w miejscu kontroli wyrobów szklanych są następujące:

Kontrola wyrobów szklanych 1. Pomiar wielkości produktu 2. Kontrola masy produktu 3. Kontrola proporcji i ilości 4. Kontrola wyglądu 5. Test taśmy do drukowanych wzorów 6. Test uderzenia na gorąco i na zimno 7. Test napięcia szkła 8. Test wytrzymałości 9. Stabilność zbocza próba 10. Test stabilności dna 11. Test wycieku wody 12. Test skanowania kodów kreskowych 13. Kontrola opakowania produktu

1. Pomiar wielkości produktu

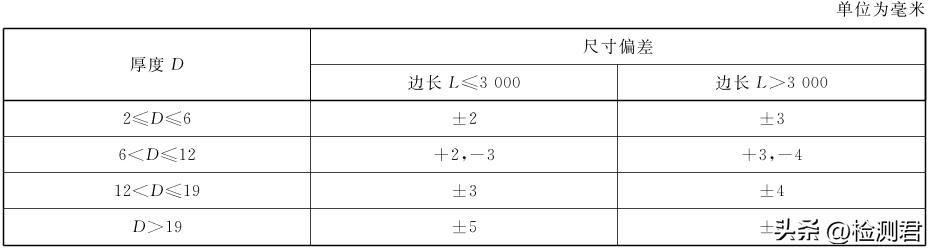

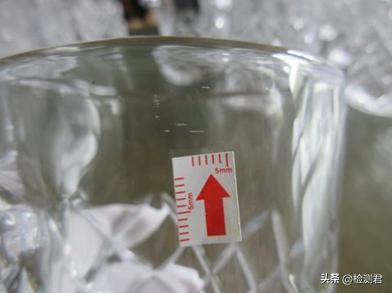

W przypadku szkła płaskiego należy zmierzyć długość, szerokość i grubość, a konkretne odchylenie należy odnieść do tabeli 1; w przypadku wyrobów szklanych, takich jak kubki, należy zmierzyć długość, szerokość, wysokość i grubość. Jeśli klient nie ma specjalnych wymagań, odchylenie powinno być kontrolowane w granicach 3%.

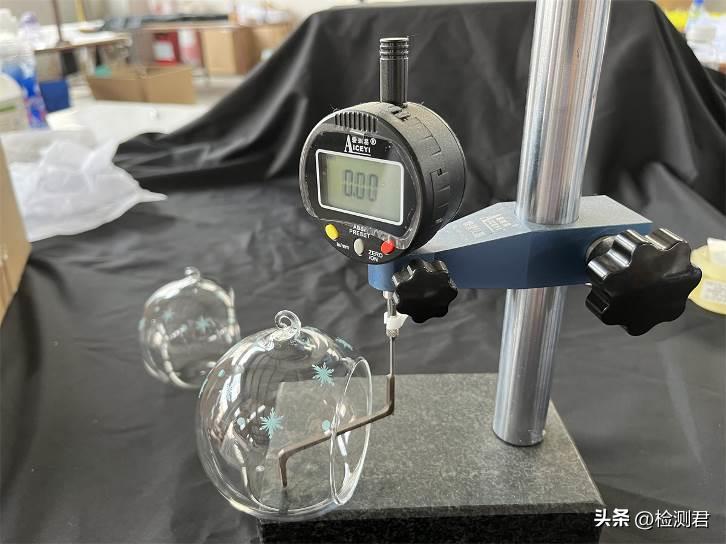

Używane narzędzia: linijka metalowa lub taśma stalowa, miernik grubości lub mikrometr spiralny.

Dopuszczalna wartość odchyłki grubości szkła płaskiego

Pomiar wielkości wyrobów szklanych

2. Kontrola wagi produktu

Zmierz wagę pojedynczego produktu i wagę całego pudełka po zapakowaniu. Jeśli klient nie ma specjalnych wymagań, odchylenie masy pojedynczego opakowania jest kontrolowane w zakresie 3%, a odchylenie masy całego pudełka jest kontrolowane w zakresie 5%.

3. Kontrola proporcji i ilości

Jeśli produkt różni się rozmiarem, kolorem, stylem itp., należy sprawdzić odpowiednią ilość i zapisać。

4. Kontrola wzrokowa

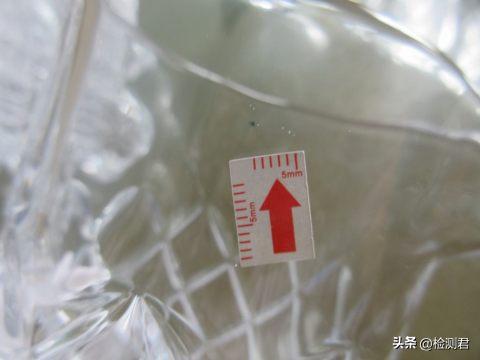

Kontrola wzrokowa jest ważną częścią kontroli szkła. Należy dokładnie sprawdzić, czy nie występują wady takie jak pęcherzyki powietrza, zarysowania, pęcherzyki powietrza. Aby uzyskać szczegółowe informacje, zapoznaj się z poniższymi typowymi defektami/wadami podczas kontroli szkła.

5. Test taśmy wydrukowanego wzoru

W przypadku wzorów drukowanych na szkle należy wykonać badanie przyczepności powłoki:

Za pomocą taśmy 3M 600 wykonaj test przyczepności na zadrukowanej powierzchni, a zawartość nie powinna spaść o 10%.

6. Test szoku termicznego

Wlej do produktu wodę o temperaturze 85±5 stopni Celsjusza na 3 minuty; wylać gorącą wodę i szybko wlać do produktu wodę o temperaturze 35±5 stopni Celsjusza na 3 minuty. Po badaniu produkt szklany nie powinien być wolny od wycieków wody ani pęknięć.

7. Próba rozciągania szkła

Użyj dostarczonego przez producenta testera napięcia, aby wykryć stopień rozszerzalności cieplnej i napięcie szkła, które muszą spełniać wymagania klienta.

Próba rozciągania szkła

8. Testowanie wydajności

Napełnij produkt wodą, następnie wlej wodę do miarki i odczytaj wartość. Odchylenie wartości mierzonej należy kontrolować z tolerancją +/- 3%.

9. Test stabilności zbocza

Wlej równą ilość wody do szklanego produktu i umieść go na zboczu o nachyleniu 10 stopni. Produkt należy umieścić na zboczu bez poślizgu.

10. Test stabilności dna

Umieść produkt szklany na płaskiej, poziomej powierzchni, aby sprawdzić, czy jest stabilny i czy nie jest pochylony. Jeśli się trzęsie, jest to produkt niekwalifikowany.

11. Test szczelności wody

Wiele produktów szklanych zawiera ciecze i dlatego wymaga testu szczelności.

Urządzenia szklane z pierścieniami uszczelniającymi, takie jak szklane butelki na wodę, szklane pojemniki na drugie śniadanie, metoda testu: Do urządzenia wlej określoną ilość wody, zamknij je i odwróć na 3 minuty, aby sprawdzić, czy nie wycieka woda.

Wyroby szklane bez pierścienia uszczelniającego: Wyrób napełnić wodą lub dodać taką samą ilość wody do objętości projektowej i położyć na białym papierze na 5 minut. Po teście biała kartka powinna być wolna od śladów wody.

12. Test skanowania kodów kreskowych

Kod kreskowy na produkcie szklanym lub kolorowym pudełku powinien być wyraźnie wydrukowany i zeskanowany skanerem kodów kreskowych, a wynik jest zgodny z produktem.

13. Kontrola opakowania produktu

Ponieważ szkło jest kruche, opakowania wyrobów szklanych z reguły muszą spełniać następujące wymagania:

A. Na opakowaniu szklanym powinny znajdować się znaki lub etykiety wskazujące nazwę produktu, producenta, zarejestrowany znak towarowy, adres fabryki, klasę jakości, kolor, rozmiar, ilość, datę produkcji, numer normy i lekkie obchodzenie się z produktem, kruchość, odporność na deszcz i wilgoć. znaki lub słowa potwierdzające;

B. Opakowania szklane powinny zapewniać wygodę załadunku, rozładunku i transportu, należy także zastosować środki zabezpieczające i zapobiegające pleśni. Generalnie zaleca się pakowanie wyrobów szklanych w drewniane skrzynie.

Typowe wady kontroli wzrokowej/wady kontroli szkła:

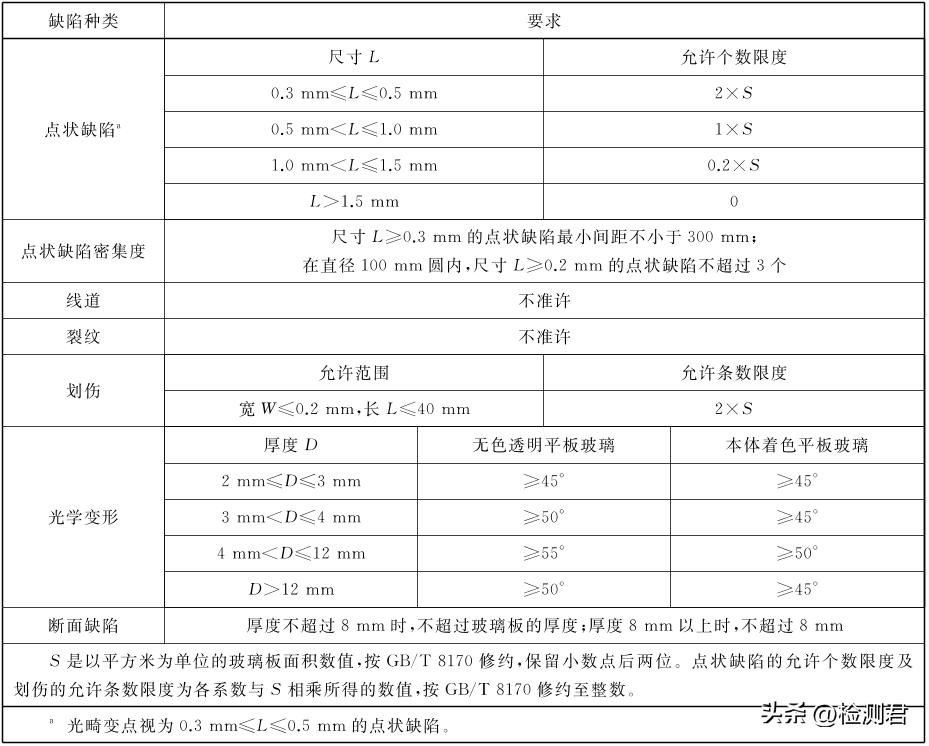

Powszechnymi wadami wyglądu wyrobów szklanych są: pęcherze, wtrącenia (zanieczyszczenia), plamy (brud), wgniecenia, zarysowania, ostre krawędzie, pęknięcia powierzchni itp. Poniżej znajdują się najnowsze normy i wymagania dotyczące wad punktowych (m.in. pęcherzy, wtrąceń, plam ):

Standard kontroli jakości wyglądu zwykłego szkła płaskiego

Typowe wady kontroli wyglądu/zdjęcia wad:

Bańka:

Dodatki (zanieczyszczenia):

Plamy (brud):

Wcięcie na szwie:

Zadrapania:

Ostre rogi:

Pęknięcia powierzchniowe:

Powyżej przedstawiono ogólne metody kontroli wyrobów szklanych. Ze względu na różnorodność stylów i funkcji wyrobów szklanych, specyficzne metody kontroli na miejscu można dostosować do potrzeb klienta.

Czas publikacji: 01 września 2022 r