Inspecția este o parte inaccesibilă a activității zilnice, dar care este procesul și metoda de inspecție profesională? TTS a colectat colecții relevante de inspecție profesională FWW pentru dvs., astfel încât inspecția dvs. de bunuri să poată fi mai eficientă!

Ce este inspecția mărfurilor (QC)

Personalul angajat în lucrări de inspecție este denumit în mod colectiv QC (abreviere pentru controlor de calitate).

Activitățile de inspecție întreprinse de QC se numesc inspecție și sunt împărțite în funcție de partea care încredințează QC: există 3 tipuri, inspecția prima parte, inspecția a doua și inspecția terță parte: prima parte este QC aranjat de producător; terțul A doua parte este QC-ul expediat de compania client;

Inspecție de către o terță parte încredințată de o agenție de inspecție externă pentru un al doilea client. FWW oferă servicii de inspecție terță parte

Serviciul de inspecție oferit de FWW este împărțit în: inspecție finală FQC și inspecție la mijlocul producției QC on-line în funcție de stadiul de finalizare a produsului. Etapele rămase sunt inspecțiile în producție, care sunt activități de control timpuriu pentru calitatea produsului.

Dimensiunea eșantionului și nivelul permis (AQL)

Cel mai sigur mod de a inspecta mărfurile este de a inspecta 100% din toate produsele, dar acest lucru necesită mult timp QC, în special pentru loturi mari.

Deci, cum putem găsi un nivel de eșantionare rezonabil pentru a echilibra riscul de calitate al produsului și costul QC. Acest punct de echilibru este „Mărimea eșantionului”. Odată cu reglementarea numărului de probe, următoarea problemă cu care trebuie să se confrunte QC este să găsească defecte în procesul de inspecție prin eșantionare, câte defecte, câte defecte sunt acceptabile pentru acest lot, câte defecte, trebuie să facă acest transport. fi respins? Acesta este nivelul acceptabil (AQL: Nivel de calitate acceptabil) Nivelul defectului (critic, major, minor)

Defectele constatate în timpul procesului de inspecție vor fi clasificate în 3 grade în funcție de gravitatea lor:

Exemple de definiții ale claselor Defectele critice (Cr.) fatale pot provoca vătămări potențiale corpului uman sau pot încălca legile și reglementările, cum ar fi margini ascuțite, unghiuri ascuțite, scurgeri electrice etc. (de obicei, problemele cu codurile de bare vor fi definite ca Cr.) ; Produse certificate, nu există defecte majore (Ma.) majore, cum ar fi marcajul CE, unele funcții importante sau defecte de aspect ale produselor, cum ar fi cupe de izolare termică, imprimare slabă a logo-ului etc. Defecte minore (Mi.) minore, cum ar fi defecte minore de aspect pe produse precum produse Ușoare zgârieturi la suprafață, ușoare imprimare proastă etc.

În circumstanțe normale, un QC cu experiență poate determina clasificarea defectelor găsite în timpul inspecției de către el însuși, conform principiilor de mai sus. Cu toate acestea, pentru a se asigura că toate QC-urile implicate nu au nicio ambiguitate în clasificarea defectelor, unii clienți vor întocmi o Listă de clasificare cu defecte (Lista de clasificare cu defecte DCL), vor enumera toate defectele legate de produs în lista de clasificare a defectelor și vor indica nivelul defectului la care trebuie judecat fiecare defect. .

Utilizarea tabelului cu planul de eșantionare

După introducerea conceptelor de mărime a probei, AQL și nivel de defect, aplicația actuală necesită QC pentru a verifica planul de eșantionare. Se folosesc în total 2 formulare împreună, primul rezolvă problema cât să deseneze, iar al doilea rezolvă problema câte defecte pot fi respinse.

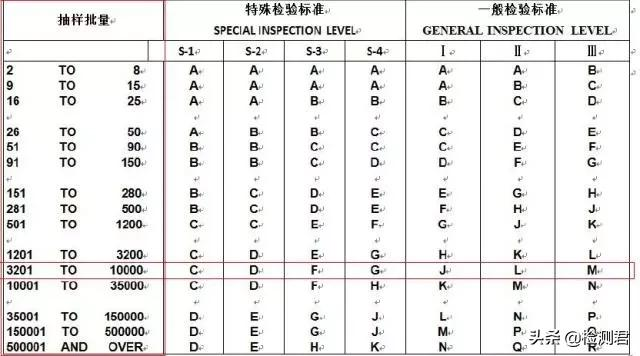

Pasul 1: Verificați primul formular, găsiți coloana de interval a cantității totale a lotului de produse în coloana „Lot de eșantionare”, apoi verificați pe orizontală coloana transversală a „Standard de inspecție specială” și „Standard de inspecție generală” pentru a determina Cantitatea de eșantionare; 2. „Standard de inspecție generală” este utilizat pentru eșantionarea inspecției vizuale. Există multe inspecții generale, care sunt împărțite în trei niveluri, Nivelul I, II și III. Cu cât este mai mare numărul, cu atât este mai mare numărul de eșantionare; 3. „Standard de inspecție” este utilizat pentru eșantionarea funcției și a dimensiunii. Cantitatea totală de inspecție este mică, împărțită în 4 grade, S-1, S-2, S-3, S-4. Cu cât numărul este mai mare, cu atât este mai mare numărul de eșantionare.

Numărul implicit de mostre pentru FWW este Nivel-II, S-2. Dacă numărul total de produse din această inspecție este de 5000 buc (interval 3201-10000), conform standardului de eșantionare implicit al FWW, codul de eșantionare pentru inspecția generală (aspect) este L; codul de eșantionare pentru inspecția (funcțională) specială este D

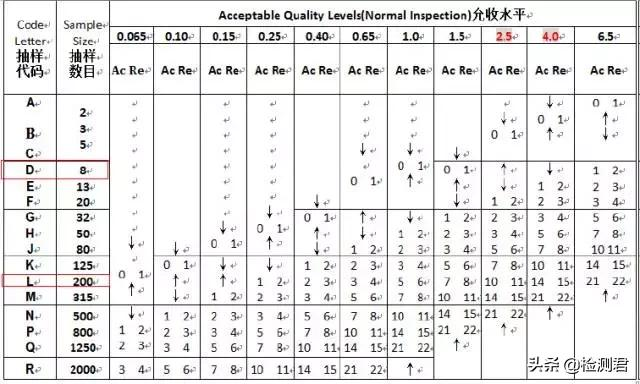

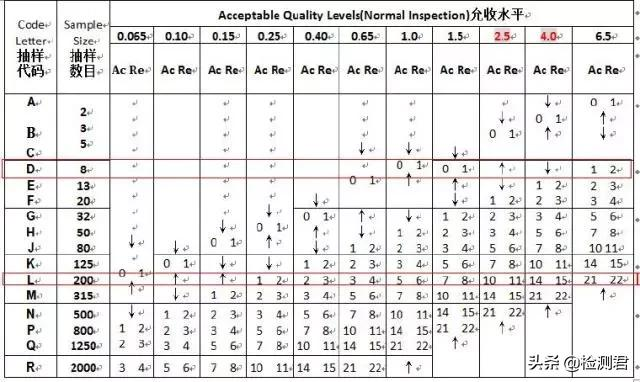

Al doilea pas este verificarea celui de-al doilea tabel, unde L corespunde numărului de eșantionare de 200 buc; D corespunde numărului de eșantionare de 8 buc.

Al treilea pas 1.În al doilea tabel, există două coloane de Ac Re sub valoarea fiecărui nivel de toleranță. Atunci când numărul total de astfel de defecte este ≤Ac valoare, mărfurile pot fi acceptate; când numărul total de astfel de defecte ≥Re valoare, mărfurile sunt respinse. Datorită relației logice similare, tot Re este cu 1 mai mult decât Ac. 0 este folosit ca nivel de acceptare special, care nu este reflectat în acest tabel. Înseamnă că defectul nu poate exista. Odată ce există 1 astfel de defect, marfa va fi respinsă; 2. AQL implicit al FWW este Cr. 0; Ma. 2,5; Mi. 4.0, dacă conform acestui nivel de acceptare: L (200pc) corespunde lui Ma. Ac Re de 10 11, adică atunci când numărul total de defecte majore este mai mic sau egal cu 10, bunurile pot fi acceptate; când numărul total de defecte este ≥ 11, mărfurile sunt respinse. În mod similar, Ac Re din Mi. este 14 15.D (8 buc) corespunzând lui Ma. este un „↑”, care reprezintă nivelul de acceptare cu referire la cele de mai sus, adică 0 1; Mi-ul corespunzător. este „↓”, care reprezintă referința la nivelul permis de mai jos. Nivel de acceptare, adică 1 2Cr. 0, înseamnă că defectele fatale nu sunt permise să fie găsite

Lista de verificare

Lista de verificare (Lista de verificare) este adesea folosită în activitățile de inspecție ale QC. Toate punctele care trebuie verificate pentru produse sunt înregistrate în listă pentru a evita omisiunile în procesul de inspecție al QC. Pentru clienții care cooperează pe termen lung, FWW va pregăti o listă de verificare în avans. Lista de verificare este de obicei utilizată împreună cu Lista de clasificare cu defecte (Lista de clasificare cu defecte DCL).

Procesul de bază al inspecției QC

Procesul de inspecție

PASUL 1FWW va confirma cerințele specifice ale inspecției cu clientul atunci când solicită inspecție și va specifica dimensiunea eșantionului și AQL. și transmiteți datele către QC relevant

PASUL 2QC va contacta fabrica cu cel puțin 1 zi înainte de ziua inspecției pentru a confirma dacă mărfurile sunt finalizate conform cerințelor

PASUL 3 În ziua inspecției, QC va citi mai întâi Declarația de integritate FWW către fabrică

PASUL 4 În continuare, QC confirmă mai întâi finalizarea globală a mărfurilor (dacă produsul este complet 100%; ambalajul este complet 80%).

PASUL 5 Desenați cutii în funcție de numărul total de cutii

PASUL 6 Verificați informațiile despre cutia exterioară, informațiile despre caseta din mijloc, informațiile despre produs

PASUL 7 Verificarea prin eșantionare aspectul produsului conform nivelului II, funcția și dimensiunea produsului conform controlului prin eșantionare la nivelul S-2

PASUL 8 Rezumați și calculați dacă numărul total de defecte depășește standardul și confirmați din fabrică

PASUL 9 După inspecție, pregătiți raportul de inspecție FWW și trimiteți raportul auditorilor

PASUL 10 După ce personalul raportor examinează raportul, trimiteți e-mailul clientului

Ora postării: Iul-07-2022