Проверка — недоступная часть повседневной деятельности, но каков процесс и метод профессиональной проверки? TTS собрала для вас актуальные подборки профессиональных проверок FWW, чтобы ваша проверка товаров могла быть более эффективной!

Что такое инспекция товаров (КК)

Персонал, занимающийся инспекционной работой, вместе именуется QC (сокращение от «контролер качества»).

Инспекционная деятельность, проводимая службой контроля качества, называется проверкой и подразделяется в зависимости от стороны, поручившей контроль качества: существует 3 типа: проверка первой стороной, проверка второй стороной и проверка третьей стороной: первая сторона - это контроль качества, организованный производителем; третья сторона Вторая сторона — это служба контроля качества, отправленная компанией-клиентом;

Проверка третьей стороной, порученной внешним инспекционным агентством для стороннего клиента. FWW предоставляет сторонние инспекционные услуги

Инспекционные услуги, предоставляемые FWW, делятся на: окончательную проверку FQC и промежуточную проверку онлайн-контроля качества в зависимости от стадии завершения производства продукта. Остальные этапы — это внутрипроизводственные проверки, которые представляют собой мероприятия по предварительному контролю качества продукции.

Размер выборки и допустимый уровень (AQL)

Самый безопасный способ проверки товаров — это проверка 100% всей продукции, но это требует много времени на контроль качества, особенно для больших партий.

Так как же нам найти разумный уровень выборки, чтобы сбалансировать риск качества продукта и стоимость контроля качества? Эта точка баланса – «Размер выборки». При регулировании количества образцов следующей проблемой, с которой должен столкнуться контроль качества, является поиск дефектов в процессе выборочного контроля: сколько дефектов, сколько дефектов приемлемо для этой партии, сколько дефектов необходимо устранить в этой партии. быть отвергнут? Это приемлемый уровень (AQL: приемлемый уровень качества). Уровень дефекта (критический, значительный, незначительный).

Дефекты, обнаруженные в процессе проверки, будут классифицированы на 3 класса в зависимости от их серьезности:

Примеры определений классов Критические (Cr.) фатальные дефекты могут нанести потенциальный вред человеческому организму или нарушить законы и правила, такие как острые края, острые углы, утечка тока и т. д. (обычно проблемы со штрих-кодом обозначаются как Cr.) ; Сертифицированная продукция, отсутствие серьезных (Ma.) серьезных дефектов, таких как знак CE, некоторых важных функций или дефектов внешнего вида продуктов, таких как термоизоляционные чашки, плохая печать логотипа и т. д. Незначительные (Mi.) незначительные дефекты, такие как незначительные дефекты внешнего вида. на таких продуктах, как продукты. Небольшие царапины на поверхности, небольшая плохая печать и т. д.

В обычных обстоятельствах опытный специалист по контролю качества может самостоятельно определить классификацию дефектов, обнаруженных во время проверки, в соответствии с вышеуказанными принципами. Однако, чтобы гарантировать, что все участвующие в программе контроля качества не имеют двусмысленности в классификации дефектов, некоторые клиенты составляют список классификации дефектов (список классификации дефектов DCL), перечисляют все дефекты, относящиеся к продукту, в списке классификации дефектов и указывают уровень дефекта, по которому должен оцениваться каждый дефект. .

Использование таблицы плана выборочного контроля

После введения понятий размера выборки, AQL и уровня дефектов фактическое приложение требует контроля качества для проверки плана выборки. Всего используется 2 формы вместе, первая решает задачу, сколько рисовать, а вторая решает задачу, сколько дефектов можно отбраковать.

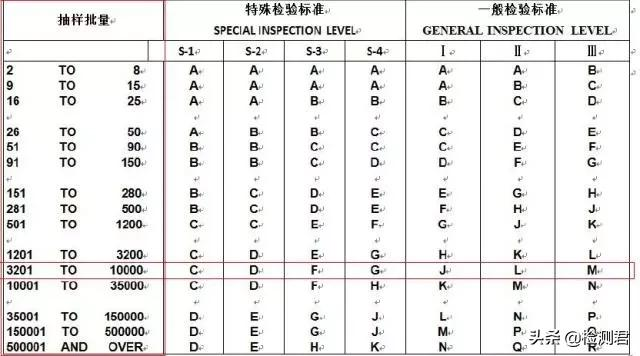

Шаг 1: Проверьте первую форму, найдите столбец интервалов общего количества партии продуктов в столбце «Пробная партия», а затем горизонтально проверьте перекрестный столбец «Специальный стандарт проверки» и «Общий стандарт проверки», чтобы определить Количество выборки; 2. «Стандарт общего осмотра» используется для выборки при визуальном осмотре. Существует множество общих проверок, которые разделены на три уровня: уровень I, II и III. Чем больше число, тем больше количество выборок; 3. «Стандарт проверки» используется для выборки функций и проверки размеров. Общее количество проверок невелико и разделено на 4 класса: S-1, S-2, S-3, S-4. Чем больше число, тем больше число выборок.

Число выборок по умолчанию для FWW — уровень II, S-2. Если общее количество продуктов в этой проверке составляет 5000 шт. (диапазон 3201–10000), в соответствии со стандартом выборки по умолчанию FWW, код выборки для общей (внешнего) проверки — L; код выборки для специального (функционального) контроля — D

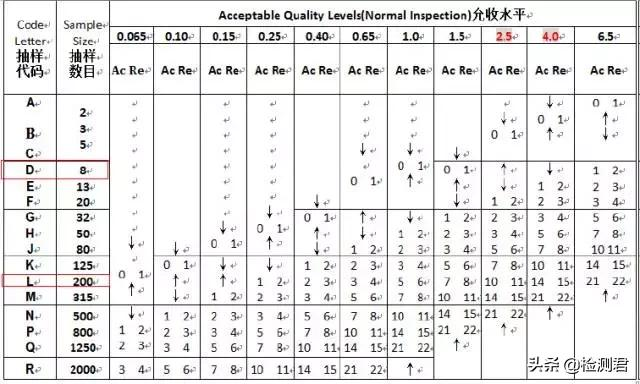

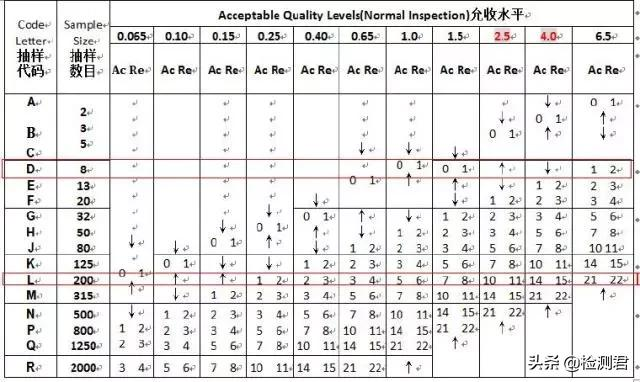

Второй шаг — проверка второй таблицы, где L соответствует количеству выборок 200 шт.; D соответствует количеству выборок 8 шт.

Третий шаг 1.Во второй таблице под значением каждого уровня допуска есть два столбца Ac Re. При общем количестве таких дефектов <Ac значения, товар может быть принят; когда общее количество таких дефектов ≥Re значения, товар бракуется. Благодаря аналогичному логическому соотношению все Re на 1 больше, чем Ac. 0 используется как особый уровень приемлемости, который не отражен в этой таблице. Это означает, что дефект не может существовать. При обнаружении 1 такого дефекта товар будет забракован; 2. AQL по умолчанию для FWW — Cr. 0; Ма. 2,5; Ми. 4.0, если по этому уровню приемки: L (200 шт.) соответствует Ма. Ac Re = 10 11, то есть, когда общее количество крупных дефектов меньше или равно 10, товар может быть принят; при общем количестве дефектов ≥ 11 товар бракуется. Точно так же Ac Re Mi. равен 14 15.D (8пк), что соответствует Ма. представляет собой «↑», который представляет уровень приемлемости со ссылкой на вышеизложенное, то есть 0 1; соответствующий Ми. «↓», что представляет собой ссылку на допустимый уровень ниже. Уровень приемки, то есть 1 2Cr. 0 означает, что фатальные дефекты не могут быть обнаружены.

Контрольный список

Контрольный список (Check List) часто используется в инспекционной деятельности QC. Все моменты, по которым необходимо проверить продукцию, заносятся в список во избежание упущений в процессе проверки контроля качества. Для клиентов долгосрочного сотрудничества FWW заранее подготовит контрольный список. Контрольный список обычно используется вместе со списком классификации дефектов (список классификации дефектов DCL).

Основной процесс проверки качества

Процесс проверки

ШАГ 1FWW подтвердит конкретные требования проверки с клиентом при подаче заявки на проверку, а также укажет размер выборки и AQL. и передать данные в соответствующий отдел контроля качества

STEP 2QC свяжется с фабрикой по крайней мере за 1 день до дня проверки, чтобы подтвердить, что товары укомплектованы должным образом.

ШАГ 3. В день проверки отдел контроля качества сначала ознакомит завод с заявлением о целостности FWW.

ШАГ 4. Далее отдел контроля качества сначала подтверждает общую комплектацию товара (готовность товара на 100 %; готовность упаковки на 80 %).

ШАГ 5 Нарисуйте коробки по количеству из общего количества коробок.

ШАГ 6. Проверьте информацию о внешней упаковке, информацию о средней коробке, информацию о продукте.

ШАГ 7. Отбор проб. Проверка внешнего вида продукта в соответствии с уровнем Уровня II, функции и размера продукта в соответствии с уровнем S-2. Выборочный контроль.

ШАГ 8 Подведите итоги и подсчитайте, превышает ли общее количество дефектов норму, и подтвердите это на заводе.

ШАГ 9. После проверки подготовьте отчет о проверке FWW и отправьте его аудиторам.

ШАГ 10. После того, как сотрудники, отвечающие за отчет, просмотрят отчет, отправьте электронное письмо клиенту.

Время публикации: 07 июля 2022 г.