දෛනික භාවිතයේ පිඟන් මැටි සාමාන්යයෙන් මිනිසුන්ගේ එදිනෙදා ජීවිතයේ පිඟන් භාණ්ඩ, තේ කට්ටල, වයින් කට්ටල හෝ වෙනත් උපකරණ වැනි භාජන වෙත යොමු වේ. විශාල වෙළඳපල ඉල්ලුම නිසා, පරීක්ෂකයෙකු ලෙස, එවැනි නිෂ්පාදන සමඟ සම්බන්ධ වීමට බොහෝ අවස්ථාවන් තිබේ. අද, මම ඔබ සමඟ දිනපතා භාවිතා කරන පිඟන් මැටි පරීක්ෂා කිරීම පිළිබඳ යම් දැනුමක් බෙදා ගන්නෙමි.

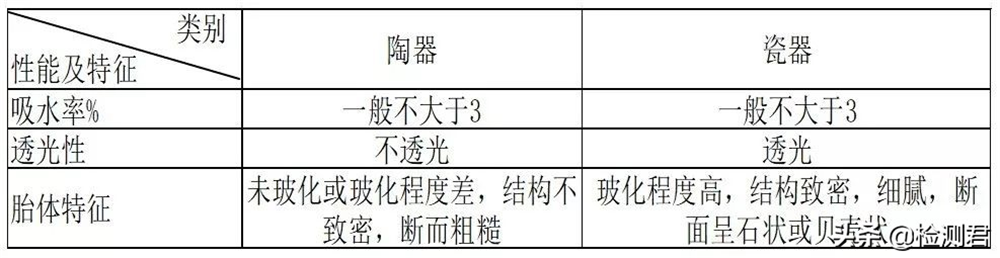

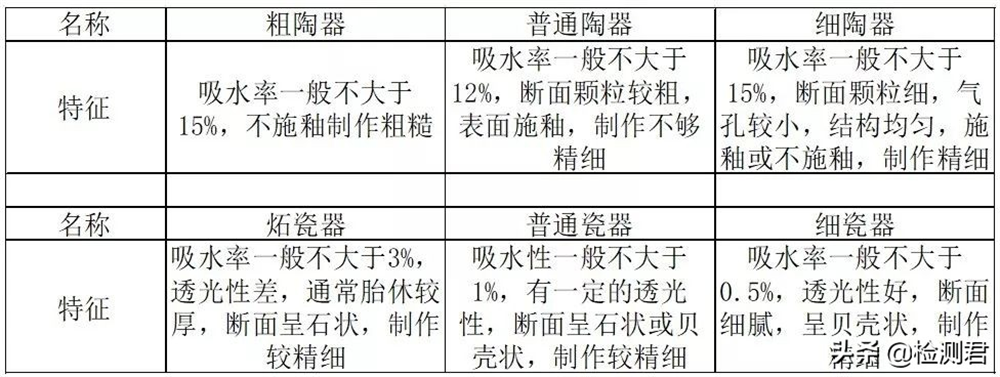

පිඟන් භාණ්ඩ සහ පිඟන් මැටි අතර වෙනස

විවිධ වර්ගයේ සෙරමික් අතර වෙනස

ඇසුරුම් පරීක්ෂා කිරීම

පළමුවෙන්ම, දෙපාර්ශවය විසින් අත්සන් කරන ලද නිශ්චිත ගිවිසුමට අනුව ඇසුරුම් පරීක්ෂාව සිදු කළ යුතුය. පිටත ඇසුරුම් ස්ථීර විය යුතු අතර, අභ්යන්තර ආවරණ කම්පන-ප්රතිරෝධී ද්රව්ය වලින් සාදා තිබිය යුතුය; තේ පෝච්චිය සහ පියන වැනි නිෂ්පාදනයේ කොටස් මෘදු කඩදාසිවලින් වෙන් කළ යුතුය. ඇසුරුම් පෙට්ටිය (බාස්කට්) පිටත, "බිඳෙනසුලු අයිතම" සහ "තෙතමනය-ප්රතිරෝධී අයිතම" සලකුණු තිබිය යුතුය.

අසුරන ලද පසු, ඔබ යම් හානියක් තිබේද සහ කෑලි ගණන කෙටිද, නිෂ්පාදන නාමය සහ මාදිලියේ පිරිවිතර ගිවිසුමට අනුකූලද යන්න පරීක්ෂා කළ යුතුය. සියුම් පෝසිලේන් ද සම්පූර්ණ කට්ටලයක ඇති සියුම් පෝසිලේන් පිඟන් භාණ්ඩ ගණන (සාමාන්යයෙන් හිස් කීයක් ලෙස හැඳින්වේ) නිවැරදිද යන්න වැනි සම්පූර්ණත්වය පරීක්ෂා කළ යුතුය.

පෙනුම දෝෂ පරීක්ෂාව

1. විරූපණය: නිශ්චිත සැලසුමට අනුකූල නොවන නිෂ්පාදනයේ හැඩය සඳහන් කරයි.

2. වක්ර මුඛය සහ කන් හසුරුව: මුඛයේ සහ කන් හසුරුවෙහි උස අපහසුතාවයට හා ඇලවී ඇත.

3. කුරුලෑ: යටි ඔප දැමූ සිරුරේ උස් වූ ගෙඩියක් වැනි ඝන හැඩයට යොමු වේ.

4. බුබුල: යටි ඔප දැමූ ශරීරය මත මතු වී ඇති හිස් බුබුල අදහස් වේ.

5. ස්ලැග්: ඉවත් නොකළ හිස් තැන්වල ඉතිරිව ඇති මඩ සහ ග්ලැසියර අපද්රව්ය නිසා ඇති වන දෝෂ සඳහා යොමු වේ.

6. මඩ නොමැතිකම: හරිත ශරීරය අසම්පූර්ණ බව සංසිද්ධිය සඳහන් කරයි.

7. ග්ලේස් බුබුල: ග්ලේස් මතුපිට ඇති කුඩා බුබුලු වලට යොමු වේ.

8. බිබිලි දාරය: නිෂ්පාදන මුඛයේ කෙළවරේ දිස්වන කුඩා බුබුලු මාලාවක් අදහස් කරයි.

9. හිස් පිපිරුම: හිස් බඳුනට ඇතුල් වීමට පෙර නුසුදුසු තෙතමනය පාලනය කිරීම නිසා ඇතිවන දේශීය පීල් කිරීම ගැන සඳහන් කරයි.

10. ෆ්රයිඩ් ග්ලැසියර: නිෂ්පාදනයේ ග්ලැසියර මතුපිට ඉරිතැලීමේ සංසිද්ධිය වෙත යොමු වේ.

11. ඉරිතැලීම්: වර්ග තුනකට බෙදා ඇති හිස් තැන් සහ ග්ලැසියර ඉරිතැලීමෙන් සෑදෙන ස්ට්රයිට් දෝෂ අදහස් වේ. පළමුවැන්න ග්ලැසියරයෙන් ආවරණය වූ ඉරිතැලීමක් වන අතර එය යින් ක්රැක් ලෙස හැඳින්වේ. දෙවැන්න ග්ලේස් ඉරිතැලීම ලෙස හැඳින්වෙන ග්ලැසියර ඉරිතලා ශරීරය ඉරිතලා නොයෑමයි. තුන්වැන්න නම් ශරීරය සහ ග්ලැසියර දෙකම ඉරිතලා ඇති අතර එය ශරීරය සහ ග්ලැසියරය යන දෙකෙහිම ඉරිතැලීම ලෙස හැඳින්වේ.

12. උණු කළ කුහරය: වෙඩි තැබීමේ ක්රියාවලියේදී විලයනය වන ද්රව්ය උණු කිරීමෙන් නිපදවන සිදුර අදහස් කරයි.

13. ලප: භාණ්ඩවල මතුපිට ඇති පාට පැල්ලම් වලට යොමු වන අතර එය යකඩ ලප ලෙසද හැඳින්වේ.

14. සිදුරු: ග්ලැසියර මතුපිට ඇති කුඩා සිදුරු (හෝ දුඹුරු ඇස් ඇති ඌරු සිදුරු, සිදුරු) වෙත යොමු වේ.

15. ස්ලැග් වැටීම: නිෂ්පාදනයේ ග්ලැසියර මතුපිටට ඇලී ඇති සාගර් අළු සහ අනෙකුත් ස්ලැග් අංශු වෙත යොමු වේ.

16. පහළ කෙළවර ඇලෙන සුළු ස්ලැග්: නිෂ්පාදනයේ පාදයේ කෙළවරට ඇලී ඇති කුඩා ස්ලැග් අංශු වෙත යොමු වේ.

17. ඉඳිකටු ලක්ෂ්යය: නිෂ්පාදනයේ ආධාරකයෙන් ඉතිරි වූ හෝඩුවාව.

18. ඇලෙන සුළු කැළලක්: වෙඩි තැබීමේදී හරිත ශරීරය සහ විදේශීය වස්තුව අතර බන්ධනය හේතුවෙන් ඇති වන දෝෂය.

19. ගිනි කටුව: දැල්ලෙහි ඇති මැස්සන් අළු නිසා ඇති වන රළු දුඹුරු පෘෂ්ටය.

20. ග්ලැසියර නොමැතිකම: නිෂ්පාදනයේ අර්ධ දිරාපත්වීම ගැන සඳහන් කරයි.

21, තැඹිලි ඔප දැමීම: තැඹිලි ලෙල්ලට සමාන ග්ලැසියරයකට යොමු වේ.

22. මඩ ග්ලේස් නූල්: කොළ පැහැති සිරුරේ නූල් වැනි සංසිද්ධිය සහ ග්ලැසියර මතුපිට අර්ධ වශයෙන් ඉහළට යොමු කරයි.

23. සිහින් ඔප දැමීම: නිෂ්පාදනයේ මතුපිට ඇති ග්ලැසියර ස්ථරයට යොමු වන අතර එමඟින් ග්ලැසියර මතුපිට දීප්තිමත් නොවන බවට රූපයක් සාදයි.

24. අපිරිසිදු වර්ණය: නිෂ්පාදනයේ මතුපිට නොතිබිය යුතු විවිධ වර්ණවල පෙනුම අදහස් කරයි.

25. වැරදි වර්ණය: එකම රටාවේ අසමාන වර්ණය හෝ ගින්නක් නොමැතිකම නිසා ඇතිවන ආලෝකය නොමැතිකමේ සංසිද්ධිය වෙත යොමු වේ.

26. රේඛා නොමැතිකම: රේඛා වලින් සරසා ඇති රේඛා සහ දාරවල දෝෂ වලට යොමු වේ.

27. පින්තූරයක් නොමැතිකම: අසම්පූර්ණ පින්තූරයේ සහ වැරදි වර්ණයේ සංසිද්ධිය වෙත යොමු වේ.

28. බේක් කළ මල් ඇලෙන සුළු ග්ලේස්: ෙබ්කිං ක්රියාවලියේදී නිෂ්පාදනයේ ග්ලැසියර මතුපිටට ඇති වර්ණ පැල්ලම් සහ ග්ලැසියර හානිය ගැන සඳහන් කරයි.

29. අපිරිසිදු යටි පාද: යටි පාදවල ඇලෙන අනෙකුත් අපද්රව්ය සහ දුර්වර්ණ වීම ගැන සඳහන් කරයි.

30. මුඛයේ සහ කණෙහි සන්ධි මඩෙහි වර්ණ වෙනස: මුඛයේ සහ කණෙහි සන්ධි මඩෙහි වර්ණය නිෂ්පාදනයටම නොගැලපේ.

31. ජිප්සම් අපිරිසිදු: ජිප්සම් ඇලවීම හේතුවෙන් හරිත ශරීරයේ විෂම වර්ණක සංසිද්ධිය වෙත යොමු වේ.

32. නිල් රන්: ලෝහය ඉතා සිහින් වීම නිසා ඇති වන නිල් පැහැති සංසිද්ධිය.

33. දුම් දමන ලද: නිෂ්පාදනයේ කොටසක් හෝ සම්පූර්ණයෙන් අළු, කළු සහ දුඹුරු පෙනුම අදහස් කරයි.

34. යින් කහ: නිෂ්පාදනයේ අර්ධ හෝ සම්පූර්ණ කහ පැහැයට යොමු වේ.

35. ග්ලේස් සීරීම්: භාණ්ඩවල ඔප දැමූ මතුපිට මත ඉරි සහ අර්ධ වශයෙන් ග්ලෝස් නැතිවීමේ සංසිද්ධිය වෙත යොමු වේ.

36. බම්ප්: භාණ්ඩවල අර්ධ බලපෑම හෝ විකෘති කිරීම, දෘඪ තුවාල ලෙසද හැඳින්වේ.

37. පෙරළීමේ හෝඩුවාවන්: පෙරළීමේදී හෝ පිහියෙන් එබීමේදී නිපදවන චාප හැඩැති අංශුවලට යොමු වේ.

38. රැලි සහිත රටාව: නිෂ්පාදනයේ අසමාන ඔප දැමීම මගින් ඉදිරිපත් කරන ලද රැලි සහිත රටාවට යොමු වේ.

භෞතික හා රසායනික දර්ශක පරීක්ෂණය

1. දෛනික භාවිතයේ පිඟන් මැටිවල ජල අවශෝෂණ පරීක්ෂණය

2. ගෘහස්ථ පිඟන් මැටිවල තාප ස්ථායීතාවය පරීක්ෂා කිරීම

3. දිනපතා පිඟන් මැටි වල සුදු පැහැය

4. දෛනික භාවිතයේ පිඟන් භාණ්ඩවල ඊයම් සහ කැඩ්මියම් දියවීම පරීක්ෂා කිරීම.

දිනපතා සියුම් පෝසිලේන් පරීක්ෂාව

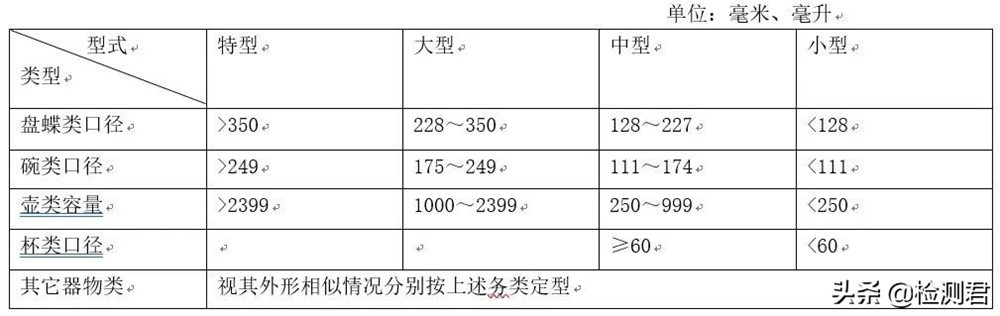

1. දෛනික භාවිතය සඳහා සිහින් පෝසිලේන් පිරිවිතර

නිෂ්පාදන පිරිවිතරයන් විශේෂ, විශාල, මධ්යම සහ කුඩා ලෙස බෙදා ඇත. නිශ්චිත අන්තර්ගතය වගුවේ දක්වා ඇත:

2. දෛනික භාවිතය සඳහා සිහින් පෝසිලේන් වර්ගීකරණය

පෙනුමේ ගුණාත්මකභාවය අනුව දෛනික සිහින් පෝසිලේන් ශ්රේණි හතරකට බෙදා ඇති අතර නිශ්චිත අවශ්යතා පහත පරිදි වේ:

පළමු පන්තියේ නිෂ්පාදන සඳහා නිෂ්පාදනයක් සඳහා දෝෂ වර්ග 4 කට වඩා වැඩි නොවේ;

දෙවන පන්තියේ නිෂ්පාදන එක් නිෂ්පාදනයක් සඳහා දෝෂ 5 නොඉක්මවිය යුතුය;

තුන්වන පන්තියේ නිෂ්පාදනයේ සෑම නිෂ්පාදනයක්ම දෝෂ වර්ග 6 නොඉක්මවිය යුතුය;

4 ශ්රේණියේ සෑම නිෂ්පාදනයක්ම දෝෂ වර්ග 7 කට වඩා නොතිබිය යුතුය;

ඊට අමතරව, සම්මතයට අනුව, එය ද අවශ්ය වේ:

1. ජල අවශෝෂණ අනුපාතය 0.5% නොඉක්මවිය යුතුය.

2. තාප ස්ථායීතාවයේ අවශ්යතා, 200 ℃ සිට 20 ℃ ජලය දක්වා, තාප හුවමාරුව එක් වරක් ඉරිතලා නොයනු ඇත (අස්ථි චීනය සීමා නොවේ).

3. නිල් ග්ලැසියර සහ විශේෂ වර්ණ විලාසය සහිත නිෂ්පාදන හැර, සුදු පෝසිලේන් වල සුදු පැහැය 65% ට වඩා අඩු නොවිය යුතුය.

4. ආහාර සමඟ ස්පර්ශ පෘෂ්ඨයේ ඊයම් ද්රාවණය 7PPM ට වඩා වැඩි නොවන අතර කැඩ්මියම් ද්රාවණය 0.5PPM ට වඩා වැඩි නොවේ.

5. විෂ්කම්භය ඉවසීම. 60 mm ට සමාන හෝ ඊට වැඩි විෂ්කම්භයක් සඳහා +1.5% සිට -1% දක්වා ඉඩ දෙන්න; 60 mm ට අඩු විෂ්කම්භයන් සඳහා, ± 2% ඉඩ දෙන්න.

6. බඳුන අංශක 70 ට ඇල වූ විට, පියන නොවැටිය යුතුය. පියන එක පැත්තකට ගෙන ගිය විට, පියන සහ ස්පවුට් අතර දුර ප්රමාණය 3 mm නොඉක්මවිය යුතුය. ස්පෝට්ගේ මුඛය 3 mm ට වඩා අඩු නොවිය යුතුය.

7. නිෂ්පාදන කට්ටලයක ග්ලැසියර වර්ණය සහ පින්තූරයේ වර්ණය මූලික වශයෙන් සමාන විය යුතු අතර, පිරිවිතර සහ ප්රමාණයට අනුරූප විය යුතුය.

8. බදින ග්ලැසියර, ගැටීම, ඉරිතැලීම් සහ කාන්දුවීම් දෝෂ වලට ඉඩ නොදේ.

දිනපතා සියුම් මැටි භාණ්ඩ පරීක්ෂා කිරීම

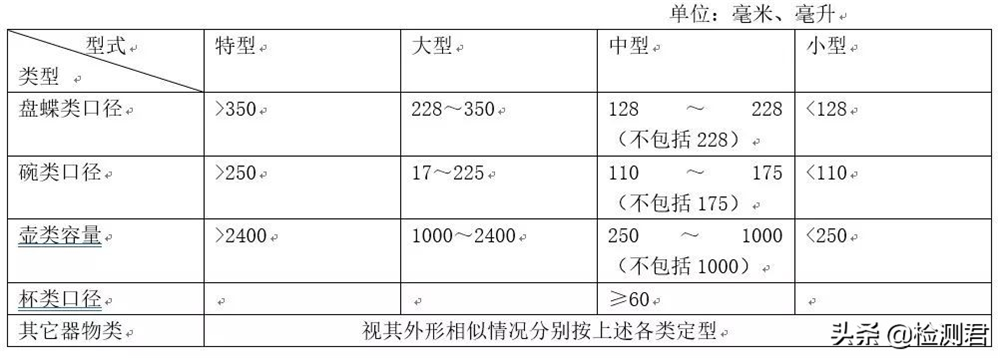

1. දෛනික සියුම් පිඟන් භාණ්ඩවල පිරිවිතර

නිෂ්පාදන පිරිවිතරයන් විශේෂ, විශාල, මධ්යම සහ කුඩා ලෙස බෙදා ඇත. නිශ්චිත අන්තර්ගතය වගුවේ දක්වා ඇත

2. දෛනික සිහින් පිඟන් භාණ්ඩ ශ්රේණිගත කිරීම

පෙනුමේ ගුණාත්මකභාවය අනුව දෛනික සිහින් පිඟන් භාණ්ඩ ශ්රේණි තුනකට බෙදා ඇත, නිශ්චිත අවශ්යතා පහත පරිදි වේ:

පළමු පන්තියේ නිෂ්පාදන එක් නිෂ්පාදනයක් සඳහා දෝෂ 5 නොඉක්මවිය යුතුය;

දෙවන පන්තියේ නිෂ්පාදන එක් නිෂ්පාදනයක් සඳහා දෝෂ 6 නොඉක්මවිය යුතුය;

තුන්වන පන්තියේ නිෂ්පාදනයේ සෑම නිෂ්පාදනයක්ම දෝෂ වර්ග 8 නොඉක්මවිය යුතුය;

ඊට අමතරව, සම්මතය මගින් නියම කරනු ලැබේ:

1. ටයර් ගුණාත්මකභාවය ඝන වන අතර, ජල අවශෝෂණ අනුපාතය 15% නොඉක්මවයි.

2. ග්ලැසියර මතුපිට සිනිඳු වන අතර වර්ණය පිරිසිදුයි.

3. තාප ස්ථායීතා අවශ්යතා, 200 ℃ සිට 20 ℃ ජලය දක්වා, තාප හුවමාරුව එක් වරක් ඉරිතලා නොයනු ඇත.

4. නිෂ්පාදිතය පැතලි මතුපිටක් මත තැබූ විට පැතලි හා ස්ථාවර විය යුතුය.

5. නිෂ්පාදන විෂ්කම්භය ඉවසීම, 60 mm ට වඩා වැඩි හෝ ඊට සමාන විෂ්කම්භයක් සඳහා ඉවසීම +1.5% සිට 1% දක්වා වන අතර, 60 mm ට අඩු විෂ්කම්භය සඳහා ඉවසීම ± 2% වේ.

6. සියලුම ආවරණ නිෂ්පාදනවල පියනේ සහ මුඛයේ ප්රමාණය සුදුසු විය යුතුය.

7. නිෂ්පාදනයට බදින ග්ලැසියර, ගැටීම, ඉරිතැලීම් සහ කාන්දුවීම් දෝෂ ඇතිවීමට ඉඩ නොදෙන අතර මුඛයේ කෙළවරේ සහ කෙළවරේ විවෘත හා ඉරිතැලීම් බුබුලු නොමැත.

8. සම්පූර්ණ නිෂ්පාදන කට්ටලයේ ග්ලැසියර වර්ණය, පින්තූරය සහ ග්ලොස් මූලික වශයෙන් සමාන විය යුතු අතර, පිරිවිතර සහ ප්රමාණවලට අනුරූප විය යුතුය.

9. ආහාර සමඟ ස්පර්ශ පෘෂ්ඨයේ ඊයම් ද්රාවණය 7PPM ට වඩා වැඩි නොවන අතර කැඩ්මියම් ද්රාවණය 0.5PPM ට වඩා වැඩි නොවේ.

පසු කාලය: අගෝස්තු-16-2022