නිෂ්පාදනයේ පෙනුමේ ගුණාත්මකභාවය සංවේදී ගුණාත්මක භාවයේ වැදගත් අංගයකි. පෙනුමේ ගුණාත්මකභාවය සාමාන්යයෙන් නිෂ්පාදනයේ හැඩය, වර්ණ ස්වරය, දීප්තිය, රටාව සහ අනෙකුත් දෘශ්ය නිරීක්ෂණවල ගුණාත්මක අංගයන් වෙත යොමු වේ.

පැහැදිලිවම, ගැටිති, සීරීම්, ඉන්ඩෙන්ටේෂන්, සීරීම්, මලකඩ, පුස්, බුබුලු, සිදුරු, වලවල්, මතුපිට ඉරිතැලීම්, දිරාපත්වීම, රැළි වැනි සියලුම දෝෂ නිෂ්පාදනයේ පෙනුමේ ගුණාත්මක භාවයට බලපානු ඇත. මීට අමතරව, බොහෝ පෙනුම නිෂ්පාදන තත්ත්ව සාධක නිෂ්පාදන කාර්ය සාධනය, ආයු කාලය සහ අනෙකුත් අංශවලට සෘජුවම බලපායි. සිනිඳු මතුපිටක් සහිත නිෂ්පාදන ශක්තිමත් මලකඩ ප්රතිරෝධය, අඩු ඝර්ෂණ සංගුණකය, හොඳ ඇඳුම් ප්රතිරෝධය සහ අඩු බලශක්ති පරිභෝජනය.

නිෂ්පාදනයේ පෙනුමේ ගුණාත්මකභාවය තක්සේරු කිරීම යම් තරමක ආත්මීයත්වයක් ඇත. හැකිතාක් දුරට වෛෂයික විනිශ්චයන් සිදු කිරීම සඳහා, කාර්මික නිෂ්පාදන තත්ත්ව පරීක්ෂාවේදී පහත සඳහන් පරීක්ෂණ ක්රම බොහෝ විට භාවිතා වේ.

(1)සම්මත සාම්පල කණ්ඩායම් ක්රමය. සුදුසුකම් ලත් සහ නුසුදුසු සාම්පල සම්මත සාම්පල ලෙස පූර්ව තෝරා ගන්න, එහිදී සුදුසුකම් නොලබන සාම්පලවල විවිධ ප්රමාණයේ බරපතලකම සහිත විවිධ දෝෂ තිබේ.

සම්මත නියැදිය බොහෝ පරීක්ෂකවරුන් (ඇගයුම්කරුවන්) විසින් නැවත නැවතත් නිරීක්ෂණය කළ හැකි අතර නිරීක්ෂණ ප්රතිඵල සංඛ්යානමය වශයෙන් විශ්ලේෂණය කළ හැකිය. සංඛ්යානමය ප්රතිඵල විශ්ලේෂණය කිරීමෙන් පසු, කුමන දෝෂ කාණ්ඩ වැරදි ලෙස දක්වා ඇත්ද යන්න තීරණය කළ හැකිය; ප්රමිතීන් පිළිබඳ ගැඹුරු අවබෝධයක් නොමැති පරීක්ෂකවරුන් කවරේද; කුමන පරීක්ෂකවරුන්ට අවශ්ය පුහුණුව සහ විචක්ෂණ කුසලතා නොමැත.

(2)ඡායාරූප නිරීක්ෂණ ක්රමය.ඡායාරූපකරණය හරහා, සුදුසුකම් ලත් පෙනුම සහ අවසර ලත් දෝෂ සීමාවන් ඡායාරූප මගින් නිරූපණය කළ හැකි අතර, සංසන්දනාත්මක පරීක්ෂාව සඳහා විවිධ අනුමත කළ නොහැකි දෝෂ වල සාමාන්ය ඡායාරූප ද භාවිතා කළ හැකිය.

(3)දෝෂ විස්තාරණ ක්රමය.නිෂ්පාදනයේ මතුපිට විශාලනය කිරීමට විශාලන වීදුරුවක් හෝ ප්රොජෙක්ටරයක් භාවිතා කර නිරීක්ෂණය කරන ලද මතුපිට දෝෂ සෙවීමට, දෝෂවල ස්වභාවය සහ බරපතලකම නිවැරදිව තීරණය කිරීම සඳහා.

(4)අතුරුදහන් දුර ක්රමය.නිෂ්පාදන භාවිත අඩවියට ගොස් නිෂ්පාදනයේ භාවිත තත්ත්වයන් පරීක්ෂා කර නිෂ්පාදනයේ භාවිත තත්ත්වය නිරීක්ෂණය කරන්න. ඉන්පසු නිෂ්පාදනයේ සත්ය භාවිත කොන්දේසි අනුකරණය කරන්න, පරීක්ෂා කිරීම සඳහා නිරීක්ෂණ කොන්දේසි ලෙස අනුරූප වේලාව, නිරීක්ෂණ දුර සහ කෝණය සඳහන් කරන්න. උදාහරණයක් ලෙස, යම් නිෂ්පාදනයක පෙනුමේ දෝෂයක් මීටරයක දුර සිට තත්පර 3 ක් ඇතුළත දැකිය නොහැකි නම්, එය සුදුසුකම් ලෙස සලකනු ලැබේ, එසේ නොමැති නම් එය නුසුදුසු ලෙස සලකනු ලැබේ. මෙම ක්රමය විවිධ වර්ගවල සහ පෙනුමේ දෝෂ වල බරපතලකම මත පදනම්ව අයිතමය අනුව ප්රමිති සැකසීමට සහ අයිතමයෙන් අයිතම පරීක්ෂා කිරීමට වඩා පහසු සහ අදාළ වේ.

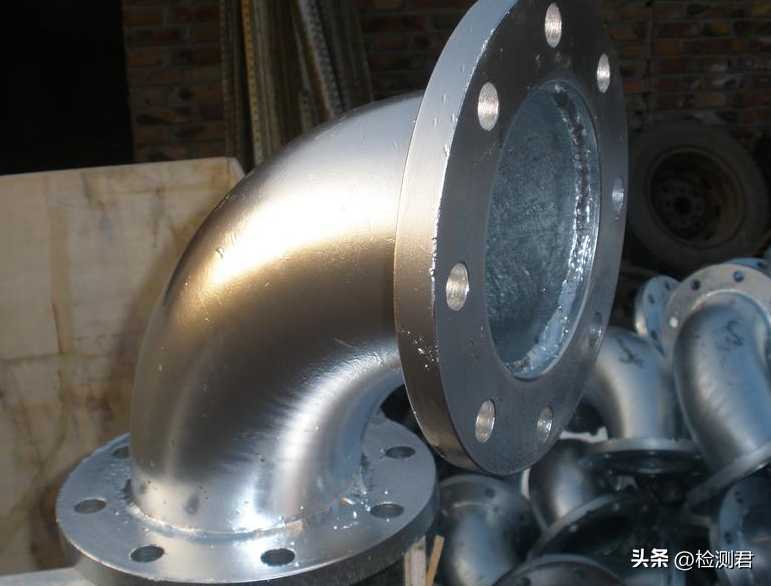

උදාහරණ: සංරචක මත ගැල්වනයිස් කරන ලද ආලේපනයේ පෙනුමේ තත්ත්ව පරීක්ෂාව.

① පෙනුමේ ගුණාත්මක අවශ්යතා.ගැල්වනයිස් කරන ලද ස්ථරයේ පෙනුමේ ගුණාත්මක භාවයට අංශ හතරක් ඇතුළත් වේ: වර්ණය, ඒකාකාරිත්වය, අවසර ලත් දෝෂ සහ අවසර නොදෙන දෝෂ.

වර්ණය. නිදසුනක් ලෙස, ගැල්වනයිස් කරන ලද තට්ටුව සුළු බීජ් වර්ණයක් සහිත ලා අළු විය යුතුය; ආලෝකයට නිරාවරණය වීමෙන් පසුව, ගැල්වනයිස් කරන ලද තට්ටුව යම් දීප්තියක් සහ ලා නිල් පැහැයක් සහිත රිදී සුදු පැහැයක් ගනී; පොස්පේට් ප්රතිකාර කිරීමෙන් පසු ගැල්වනයිස් කරන ලද තට්ටුව ලා අළු සිට රිදී අළු දක්වා විය යුතුය.

ඒකාකාරී බව. ගැල්වනයිස් කරන ලද ස්තරය සිහින්ව ස්ඵටිකීකරණය කරන ලද, ඒකාකාර හා අඛණ්ඩ මතුපිටක් තිබීම අවශ්ය වේ.

අවසර ලත් අඩුපාඩු. උදාහරණයක් ලෙස, සුළු ජල සලකුණු; ඉතා වැදගත් කොටස්වල මතුපිට සුළු සවි කිරීම් සලකුණු; එකම කොටසෙහි වර්ණය හා ග්ලෝස් වල සුළු වෙනස්කම් ඇත.

අඩුපාඩු වලට ඉඩ නොදේ. නිදසුනක් ලෙස, ආලේපනය බිබිලි, පීල් කිරීම, පිළිස්සීම, ගැටගැසීම සහ වලවල්; ඩෙන්ඩ්රිටික්, ස්පොන්ජි සහ ඉරි සහිත ආලේපන; අපිරිසිදු ලුණු පැල්ලම් ආදිය.

② පෙනුම පරීක්ෂා කිරීම සඳහා නියැදීම.වැදගත් කොටස්, තීරනාත්මක කොටස්, විශාල කොටස් සහ කොටස් 90 ට වඩා අඩු කණ්ඩායම් ප්රමාණයකින් යුත් සාමාන්ය කොටස් සඳහා, අනුකූල නොවන නිෂ්පාදන ඉවත් කිරීම සඳහා පෙනුම 100% පරීක්ෂා කළ යුතුය; කෑලි 90 ට වඩා වැඩි කාණ්ඩ ප්රමාණයක් සහිත සාමාන්ය කොටස් සඳහා, නියැදි පරීක්ෂාව සිදු කළ යුතු අතර, සාමාන්ය පරීක්ෂණ මට්ටම II සහ සුදුසුකම් ලත් තත්ත්ව මට්ටම 1.5% කි. 2-12 වගුවේ දක්වා ඇති සාමාන්ය පරීක්ෂණ නියැදි සැලැස්මට අනුව පරීක්ෂාව සිදු කළ යුතුය. අනුකූල නොවන කණ්ඩායමක් සොයාගත් විට, කණ්ඩායම 100% පරීක්ෂාවක් කිරීමට, අනුකූල නොවන නිෂ්පාදන ඉවත් කිරීමට සහ නැවත පරීක්ෂා කිරීම සඳහා ඉදිරිපත් කිරීමට අවසර ඇත.

③ පෙනුම පරීක්ෂා කිරීමේ ක්රම සහ තත්ත්ව ඇගයීම.දෘෂ්ය පරීක්ෂාව පෙනුම පරීක්ෂා කිරීම සඳහා ප්රධාන ක්රමය වන අතර, අවශ්ය නම්, පරීක්ෂා කිරීම සඳහා 3-5 වතාවක් විශාලන වීදුරු භාවිතා කළ හැකිය. පරීක්ෂා කිරීමේදී, පරාවර්තක ආලෝකය නොමැතිව ස්වභාවික විසිරුණු ආලෝකය හෝ සුදු සම්ප්රේෂණය කළ ආලෝකය භාවිතා කළ යුතුය. ආලෝකය 300 Lux ට නොඅඩු විය යුතු අතර, කොටස් සහ මිනිස් ඇස් අතර දුර 250 mm විය යුතුය. කණ්ඩායම් ප්රමාණය 100 නම්, කෑලි 32 ක නියැදි ප්රමාණය තෝරා ගත හැකිය; මෙම කොටස් 32 දෘෂ්ය පරීක්ෂාවේදී, ඉන් දෙකකින් ආලේපනයේ බිබිලි සහ පිළිස්සුණු සලකුණු ඇති බව සොයා ගන්නා ලදී. අනුකූල නොවන නිෂ්පාදන සංඛ්යාව 2ක් වීම හේතුවෙන්, මෙම කොටස් සමූහය සුදුසුකම් නොලබන ලෙස සලකන ලදී.

පසු කාලය: අගෝස්තු-01-2023