පරීක්ෂා කිරීම දෛනික ව්යාපාරයේ ප්රවේශ විය නොහැකි කොටසකි, නමුත් වෘත්තීය පරීක්ෂණ ක්රියාවලිය සහ ක්රමය කුමක්ද? සංස්කාරක විසින් FWW වෘත්තීය පරීක්ෂණයේ අදාළ එකතු කිරීම් ඔබ වෙනුවෙන් එකතු කර ඇත, එවිට ඔබේ භාණ්ඩ පරීක්ෂාව වඩාත් කාර්යක්ෂම විය හැකිය!

භාණ්ඩ පරීක්ෂාව (QC) යනු කුමක්ද?

පරීක්ෂණ කටයුතුවල නියැලී සිටින පිරිස් සාමූහිකව QC (තත්ත්ව පාලක සඳහා කෙටි යෙදුම) ලෙස හැඳින්වේ.

QC විසින් සිදු කරනු ලබන පරීක්ෂණ ක්රියාකාරකම් පරීක්ෂා කිරීම ලෙස හඳුන්වනු ලබන අතර QC භාර දෙන පාර්ශ්වයට අනුව බෙදා ඇත: වර්ග 3 ක් ඇත, පළමු පාර්ශ්ව පරීක්ෂාව, දෙවන පාර්ශ්ව පරීක්ෂාව සහ තෙවන පාර්ශවීය පරීක්ෂාව: පළමු පාර්ශවය නිෂ්පාදකයා විසින් සකස් කරන ලද QC වේ; තෙවන පාර්ශවය දෙවන පාර්ශවය වන්නේ සේවාදායක සමාගම විසින් යවන ලද QC ය;

දෙවන පාර්ශවීය පාරිභෝගිකයෙකු සඳහා බාහිර පරීක්ෂණ ආයතනයක් විසින් භාර දී ඇති තෙවන පාර්ශවයක් විසින් පරීක්ෂා කිරීම. FWW තෙවන පාර්ශවීය පරීක්ෂණ සේවා සපයයි

FWW විසින් සපයනු ලබන පරීක්ෂණ සේවාව පහත පරිදි බෙදා ඇත: නිෂ්පාදන අවසන් කිරීමේ අදියර අනුව අවසාන පරීක්ෂණ FQC සහ මැද-නිෂ්පාදන පරීක්ෂාව මාර්ගගත QC. ඉතිරි අදියර වන්නේ නිෂ්පාදන තත්ත්ව පරීක්ෂාවන් වන අතර ඒවා නිෂ්පාදනවල ගුණාත්මකභාවය සඳහා වන පූර්ව පාලන ක්රියාකාරකම් වේ.

නියැදි ප්රමාණය සහ අවසර ලත් මට්ටම (AQL)

භාණ්ඩ පරීක්ෂා කිරීම සඳහා ආරක්ෂිතම ක්රමය වන්නේ සියලුම නිෂ්පාදන වලින් 100% ක් පරීක්ෂා කිරීමයි, නමුත් මේ සඳහා විශේෂයෙන් විශාල කණ්ඩායම් සඳහා විශාල QC කාලයක් අවශ්ය වේ.

එබැවින් නිෂ්පාදනයේ ගුණාත්මක අවදානම සහ QC හි පිරිවැය සමතුලිත කිරීම සඳහා සාධාරණ නියැදි මට්ටමක් අපට සොයාගත හැක්කේ කෙසේද? මෙම ශේෂය "නියැදි ප්රමාණය" වේ. සාම්පල සංඛ්යාව නියාමනය කිරීමත් සමඟ, QC මුහුණ දිය යුතු ඊළඟ ගැටලුව වන්නේ නියැදි පරීක්ෂා කිරීමේ ක්රියාවලියේ අඩුපාඩු සොයා ගැනීම, දෝෂ කීයක්, මෙම කණ්ඩායම සඳහා කොපමණ දෝෂ පිළිගත හැකිද, දෝෂ කීයක් තිබේද, මෙම නැව්ගත කිරීම අවශ්යද? ප්රතික්ෂේප කරනවාද? මෙය පිළිගත හැකි මට්ටමයි (AQL: පිළිගත හැකි තත්ත්ව මට්ටම)

දෝෂ මට්ටම (විවේචනාත්මක, ප්රධාන, සුළු)

පරීක්ෂණ ක්රියාවලියේදී සොයාගත් අඩුපාඩු ඒවායේ බරපතලකම අනුව ශ්රේණි 3 කට වර්ග කෙරේ:

ශ්රේණියේ නිර්වචනවල උදාහරණ විවේචනාත්මක (Cr.) මාරාන්තික දෝෂ මිනිස් සිරුරට විය හැකි හානියක් විය හැකිය හෝ තියුණු දාර, තියුණු කෝණ, විදුලි කාන්දුවීම් වැනි නීති සහ රෙගුලාසි උල්ලංඝනය කළ හැකිය. (සාමාන්යයෙන්, තීරු කේත ගැටළු Cr ලෙස අර්ථ දැක්වේ.) ; සහතික කළ නිෂ්පාදන, CE ලකුණ වැනි ප්රධාන (Ma.) ප්රධාන දෝෂ නොමැත, තාප පරිවාරක කෝප්ප, දුර්වල ලාංඡන මුද්රණය වැනි නිෂ්පාදනවල සමහර වැදගත් කාර්යයන් හෝ පෙනුමේ දෝෂ. සුළු (Mi.) සුළු පෙනුම දෝෂ වැනි සුළු දෝෂ නිෂ්පාදන වැනි නිෂ්පාදන මත මතුපිට සුළු සීරීම්, සුළු නරක මුද්රණය යනාදිය.

සාමාන්ය තත්වයන් යටතේ, පළපුරුදු QC විසින් ඉහත මූලධර්මවලට අනුව පරීක්ෂා කිරීමේදී සොයාගත් දෝෂ වර්ගීකරණය තමන් විසින්ම තීරණය කළ හැකිය. කෙසේ වෙතත්, සම්බන්ධිත සියලුම QCs දෝෂ වර්ගීකරණයේ අපැහැදිලි බවක් නොමැති බව සහතික කිරීම සඳහා, සමහර පාරිභෝගිකයින් දෝෂ සහිත වර්ගීකරණ ලැයිස්තුවක් (DCL දෝෂ සහිත වර්ගීකරණ ලැයිස්තුව) සම්පාදනය කරනු ඇත, දෝෂ වර්ගීකරණ ලැයිස්තුවේ නිෂ්පාදනයට අදාළ සියලු දෝෂ ලැයිස්තුගත කර දක්වයි. එක් එක් දෝෂය විනිශ්චය කළ යුතු දෝෂ මට්ටම. .

නියැදි සැලසුම් වගුව භාවිතා කිරීම

නියැදි ප්රමාණය, AQL සහ දෝෂ මට්ටම යන සංකල්ප හඳුන්වා දීමෙන් පසුව, සැබෑ යෙදුමට නියැදි සැලැස්ම පරීක්ෂා කිරීමට QC අවශ්ය වේ. ආකෘති 2 ක් එකට භාවිතා කරයි, පළමුවැන්න කොපමණ ප්රමාණයක් ඇද ගත යුතුද යන ගැටළුව විසඳයි, දෙවැන්න කොපමණ දෝෂ ප්රතික්ෂේප කළ හැකිද යන ගැටළුව විසඳයි.

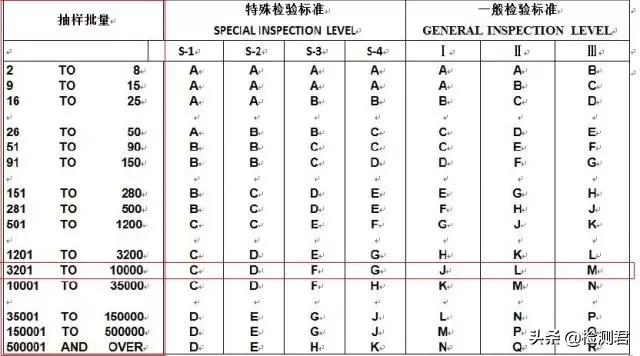

පියවර 1: පළමු පෝරමය පරීක්ෂා කරන්න, "නියැදි ගොඩක්" තීරුවේ නිෂ්පාදන සමූහයේ මුළු ප්රමාණයේ විරාම තීරුව සොයා ගන්න, පසුව තීරණය කිරීම සඳහා "විශේෂ පරීක්ෂණ ප්රමිතිය" සහ "සාමාන්ය පරීක්ෂණ ප්රමිතිය" යන හරස් තීරුව තිරස් අතට පරීක්ෂා කරන්න. නියැදි ප්රමාණය; 2. "සාමාන්ය පරීක්ෂණ ප්රමිතිය" දෘෂ්ය පරීක්ෂණයේ නියැදීම සඳහා භාවිතා වේ. මට්ටම්-I, II, සහ III ලෙස මට්ටම් තුනකට බෙදා ඇති සමස්ත පරීක්ෂණ බොහොමයක් තිබේ. විශාල සංඛ්යාවක්, නියැදි අංකය විශාල වේ; 3. "පරීක්ෂා කිරීමේ ප්රමිතිය" ක්රියාකාරීත්වය සහ ප්රමාණය පරීක්ෂා කිරීම නියැදීම සඳහා භාවිතා වේ. සමස්ත පරීක්ෂණ ප්රමාණය කුඩා වන අතර එය ශ්රේණි 4 කට බෙදා ඇත, S-1, S-2, S-3, S-4. සංඛ්යාව විශාල වන තරමට නියැදි අංකය විශාල වේ.

FWW සඳහා පෙරනිමි සාම්පල ගණන Level-II, S-2 වේ. FWW හි පෙරනිමි නියැදීමේ ප්රමිතියට අනුව මෙම පරීක්ෂණයේ මුළු නිෂ්පාදන සංඛ්යාව 5000pc (පරාසය 3201-10000) නම්, සාමාන්ය (පෙනුම) පරීක්ෂාව සඳහා නියැදි කේතය L වේ; විශේෂ (ක්රියාකාරී) පරීක්ෂාව සඳහා නියැදි කේතය D වේ

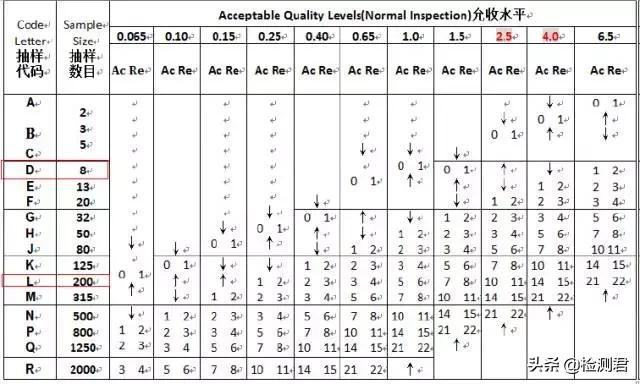

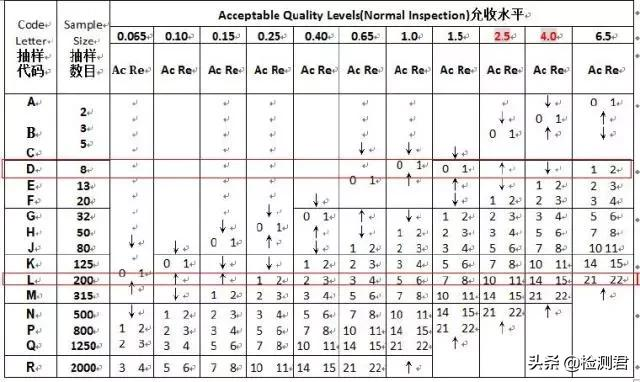

දෙවන පියවර වන්නේ දෙවන වගුව පරීක්ෂා කිරීමයි, එහිදී L නියැදි අංකය 200pc ට අනුරූප වේ; D 8pc හි නියැදි අංකයට අනුරූප වේ.

තුන්වන පියවර 1.දෙවන වගුවේ, එක් එක් ඉවසීමේ මට්ටමේ අගය යටතේ Ac Re තීරු දෙකක් ඇත. එවැනි දෝෂවල මුළු සංඛ්යාව ≤Ac අගය වූ විට, භාණ්ඩ පිළිගත හැක; එවැනි දෝෂවල මුළු සංඛ්යාව ≥Re අගය වූ විට, භාණ්ඩ ප්රතික්ෂේප වේ. සමාන තාර්කික සම්බන්ධතාවයක් හේතුවෙන්, සියලුම Re Ac වලට වඩා 1ක් වැඩි වේ. 0 විශේෂ පිළිගැනීමේ මට්ටමක් ලෙස භාවිතා කරයි, එය මෙම වගුවේ පිළිබිඹු නොවේ. එයින් අදහස් වන්නේ දෝෂය පැවතිය නොහැකි බවයි. එවැනි දෝෂ 1 ක් ඇති විට, භාණ්ඩ ප්රතික්ෂේප කරනු ලැබේ; 2. FWW හි පෙරනිමි AQL Cr වේ. 0; මා. 2.5; මයි. 4.0, මෙම පිළිගැනීමේ මට්ටමට අනුව නම්: L (200pc) Ma ට අනුරූප වේ. 10 11 හි Ac Re, එනම්, මුළු ප්රධාන දෝෂ සංඛ්යාව 10 ට වඩා අඩු හෝ සමාන වූ විට, භාණ්ඩ පිළිගත හැක; සම්පූර්ණ දෝෂ ගණන ≥ 11 වන විට, භාණ්ඩ ප්රතික්ෂේප වේ. ඒ හා සමානව, Mi හි Ac Re. Ma ට අනුරූප වන 14 15.D (8pc) වේ. යනු "↑", එය ඉහත සඳහන් කිරීම සමඟ පිළිගැනීමේ මට්ටම නියෝජනය කරයි, එනම් 0 1; අනුරූප Mi. "↓" වේ, එය පහත අවසර ලත් මට්ටමට යොමුව නියෝජනය කරයි. පිළිගැනීමේ මට්ටම, එනම්, 1 2Cr. 0, එයින් අදහස් කරන්නේ මාරාන්තික දෝෂ සොයා ගැනීමට ඉඩ නොදෙන බවයි

පිරික්සුම් ලැයිස්තුව

පිරික්සුම් ලැයිස්තුව (පරීක්ෂක ලැයිස්තුව) බොහෝ විට QC හි පරීක්ෂණ කටයුතු වලදී භාවිතා වේ. QC හි පරීක්ෂණ ක්රියාවලියේදී අතපසුවීම් වළක්වා ගැනීම සඳහා නිෂ්පාදන සඳහා පරීක්ෂා කළ යුතු සියලුම කරුණු ලැයිස්තුවේ සටහන් කර ඇත. දිගුකාලීන සහයෝගීතා පාරිභෝගිකයින් සඳහා, FWW කල්තියා පිරික්සුම් ලැයිස්තුවක් සකස් කරනු ඇත. පිරික්සුම් ලැයිස්තුව සාමාන්යයෙන් දෝෂ සහිත වර්ගීකරණ ලැයිස්තුව (DCL දෝෂ සහිත වර්ගීකරණ ලැයිස්තුව) සමඟ ඒකාබද්ධව භාවිතා වේ.

QC පරීක්ෂා කිරීමේ මූලික ක්රියාවලිය

පරීක්ෂණ ක්රියාවලිය

STEP 1FWW පරීක්ෂණය සඳහා අයදුම් කිරීමේදී පාරිභෝගිකයා සමඟ පරීක්ෂණයේ නිශ්චිත අවශ්යතා තහවුරු කරනු ඇති අතර නියැදි ප්රමාණය සහ AQL සඳහන් කරයි. සහ අදාළ QC වෙත දත්ත ලබා දෙන්න

STEP 2QC අවශ්ය පරිදි භාණ්ඩ සම්පූර්ණ කර ඇත්ද යන්න තහවුරු කර ගැනීම සඳහා පරීක්ෂණ දිනට අවම වශයෙන් දින 1කට පෙර කර්මාන්තශාලාව සම්බන්ධ කර ගනු ඇත.

පියවර 3 පරීක්ෂා කරන දිනයේදී, QC විසින් FWW අඛණ්ඩතා ප්රකාශය කර්මාන්ත ශාලාවට මුලින්ම කියවනු ඇත.

පියවර 4 මීළඟට, QC ප්රථමයෙන් භාණ්ඩවල සම්පූර්ණ සම්පූර්ණ කිරීම තහවුරු කරයි (නිෂ්පාදනය 100% සම්පූර්ණද, ඇසුරුම්කරණය 80% සම්පූර්ණද)

පියවර 5 මුළු පෙට්ටි ගණන අනුව පෙට්ටි අඳින්න

පියවර 6 පිටත කොටු තොරතුරු, මැද කොටු තොරතුරු, නිෂ්පාදන තොරතුරු පරීක්ෂා කරන්න

STEP 7 නියැදීම් මට්ටම-II මට්ටමට අනුව නිෂ්පාදන පෙනුම, S-2 මට්ටමේ නියැදි පරීක්ෂාව අනුව නිෂ්පාදන ක්රියාකාරිත්වය සහ ප්රමාණය පරීක්ෂා කරන්න

පියවර 8 සම්පූර්ණ දෝෂ සංඛ්යාව සම්මතය ඉක්මවන්නේද යන්න සාරාංශ කර ගණනය කර කර්මාන්ත ශාලාව සමඟ තහවුරු කරන්න

පියවර 9 පරීක්ෂණයෙන් පසු, FWW පරීක්ෂණ වාර්තාව සකස් කර වාර්තාව විගණකයින් වෙත යවන්න

පියවර 10 වාර්තා කාර්ය මණ්ඩලය වාර්තාව සමාලෝචනය කිරීමෙන් පසුව, පාරිභෝගිකයා යවන්න

පසු කාලය: ජූලි-31-2022