මෑතකදී, වෙළඳපල නියාමනය සඳහා වන රාජ්ය පරිපාලනය සහ ජාතික ප්රමිතිකරණ පරිපාලනය එක්ව පැතලි වීදුරු (GB 11614-2022) සඳහා නවතම පරීක්ෂණ ක්රම සහ නිර්ණායක නිකුත් කරන ලදී, ඝනකම අපගමනය පරීක්ෂා කිරීම, අවම ලක්ෂ්ය දෝෂය සහ අවසර ලත් සංඛ්යා තහවුරු කිරීම සහ දෘශ්ය විරූපණ පරීක්ෂාව ඇතුළත් වේ. , ප්රවාහන ඇසුරුම් අවශ්යතා ආදිය නව ප්රමිතිය 2023 අගෝස්තු 1 දින ක්රියාත්මක කෙරේ.

පැතලි වීදුරු ප්රමිතියේ මෙම යාවත්කාලීනයට ප්රධාන වශයෙන් පහත වෙනස් කිරීම් සහ වෙනස්කම් ඇතුළත් වේ:

- එකතු කරන ලද iridescent අර්ථ දැක්වීම;

- පෙනුමේ ගුණාත්මකභාවය අනුව, එය සුදුසුකම් ලත් නිෂ්පාදන, පළමු පන්තියේ නිෂ්පාදන සහ විශිෂ්ට නිෂ්පාදන ශ්රේණි තුනකට බෙදා ඇති අතර සාමාන්ය ශ්රේණි සහ උසස් තත්ත්වයේ සැකසුම් ශ්රේණි වෙත වෙනස් කර ඇත;

- ඝනකම අපගමනය සහ ඝනකම වෙනස වෙනස් කිරීම;

- අවම සහ අවසර ලත් ලක්ෂ්ය දෝෂ ගණන වෙනස් කර ඇත;

- දෘශ්ය විකෘති කිරීම සඳහා අවශ්යතා වෙනස් කර ඇත;

- සම්ප්රේෂණ අපගමනය සහ තොග වර්ණ ගැන්වූ පැතලි වීදුරු වල වර්ණ ඒකාකාරිත්වය සඳහා අවශ්යතා වෙනස් කරන ලදී;

- iridescence අවශ්යතා, පරීක්ෂණ ක්රම සහ විනිශ්චය නීති එකතු කරන ලදි.

එහි විනිවිදභාවය සහ නිශ්චිත ශක්තිය නිසා වීදුරු කෝප්ප, වීදුරු බෝතල්, දර්පණ, ජනෙල්, කාර් ජනේල වැනි එදිනෙදා ජීවිතයේදී වීදුරු බහුලව භාවිතා වේ. වීදුරු බිඳෙනසුලු වන අතර කැඩී ගිය පසු බරපතල තුවාල ඇති කිරීම පහසුය. එබැවින් වීදුරු නිෂ්පාදන පරීක්ෂා කිරීම අවශ්ය වේ.

සැපයුම්කරුවන් විසින් නිෂ්පාදනය කරනු ලබන වීදුරු නිෂ්පාදන ඉලක්ක වෙළඳපොලේ ගුණාත්මක හා ආරක්ෂිත ප්රමිතීන්ට අනුකූල වන බව සහතික කිරීම සඳහාත්, ඒ සමඟම කර්මාන්තශාලාව නියමිත වේලාවට ලබා දෙන බවට සහතික වීම සඳහාත්, මූලික නිෂ්පාදන පරීක්ෂාව, මැද නිෂ්පාදන පරීක්ෂාව සහ අවසාන නිෂ්පාදන පරීක්ෂාව විය හැකිය. වීදුරු නිෂ්පාදන සඳහා සිදු කරනු ලැබේ.

වීදුරු නිෂ්පාදන පරීක්ෂණ ස්ථානයේ පරීක්ෂකවරුන්ගේ සාමාන්ය පරීක්ෂණ ස්ථාන පහත පරිදි වේ:

වීදුරු නිෂ්පාදන පරීක්ෂාව 1. නිෂ්පාදන ප්රමාණය මැනීම 2. නිෂ්පාදන බර පරීක්ෂාව 3. සමානුපාතය සහ ප්රමාණය පරීක්ෂාව 4. පෙනුම පරීක්ෂාව 5. මුද්රිත රටා සඳහා ටේප් පරීක්ෂණය 6. උණුසුම් සහ සීතල බලපෑම් පරීක්ෂණය 7. වීදුරු ආතති පරීක්ෂණය 8. ධාරිතා පරීක්ෂණය 9. බෑවුම් ස්ථායීතාව පරීක්ෂණය 10. පහළ ස්ථායිතා පරීක්ෂණය 11. ජල කාන්දු පරීක්ෂණය 12. තීරු කේත ස්කෑනිං පරීක්ෂණය 13. නිෂ්පාදන ඇසුරුම් පරීක්ෂාව

1. නිෂ්පාදන ප්රමාණය මැනීම

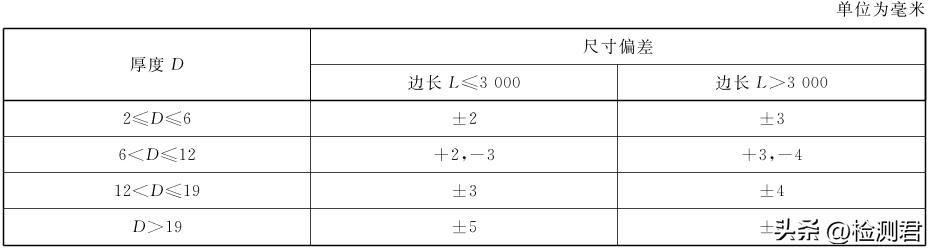

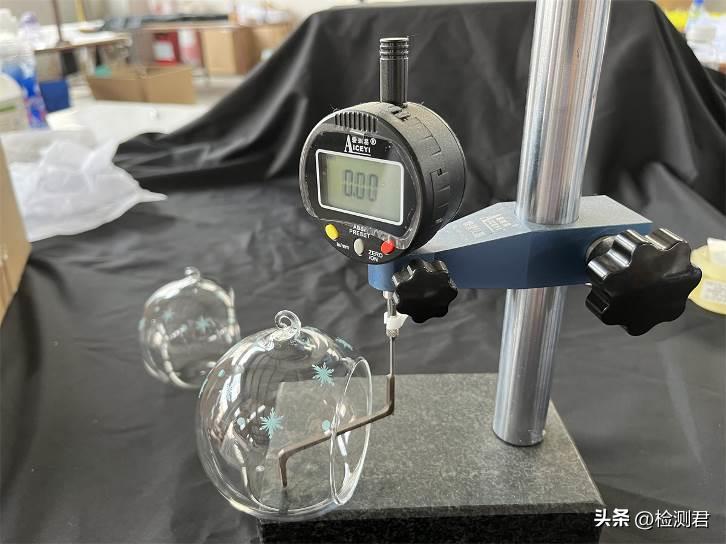

පැතලි වීදුරු සඳහා, දිග, පළල සහ ඝනකම මැනිය යුතු අතර, නිශ්චිත අපගමනය වගුව 1 වෙත යොමු කළ යුතුය; කෝප්ප වැනි වීදුරු නිෂ්පාදන සඳහා දිග, පළල, උස සහ ඝනකම මැනිය යුතුය. පාරිභෝගිකයාට විශේෂ අවශ්යතා නොමැති නම්, අපගමනය 3% ක් තුළ පාලනය කළ යුතුය.

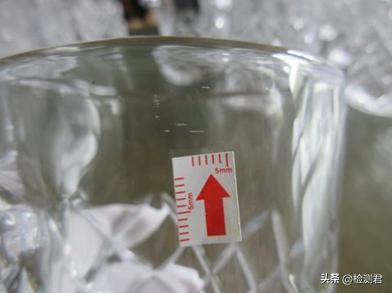

භාවිතා කරන මෙවලම්: ලෝහ පාලකය හෝ වානේ ටේප්, ඝනකම මැනීම හෝ සර්පිලාකාර මයික්රොමීටරය.

පැතලි වීදුරු ඝණකම අපගමනය අවසර අගය

වීදුරු නිෂ්පාදන ප්රමාණය මැනීම

2. නිෂ්පාදන බර පරීක්ෂා කිරීම

ඇසුරුම් කිරීමෙන් පසු තනි නිෂ්පාදනයේ බර සහ මුළු පෙට්ටියේ බර මැනීම. පාරිභෝගිකයාට විශේෂ අවශ්යතා නොමැති නම්, තනි බර අපගමනය 3% තුළ පාලනය කරනු ලබන අතර, මුළු පෙට්ටියේ බර අපගමනය 5% තුළ පාලනය වේ.

3. සමානුපාතය සහ ප්රමාණය පරීක්ෂා කිරීම

නිෂ්පාදිතය ප්රමාණයෙන්, වර්ණයෙන්, විලාසයෙන් යනාදියෙන් වෙනස් නම්, ඊට අනුරූප ප්රමාණය සහ වාර්තාව පරීක්ෂා කිරීම අවශ්ය වේ..

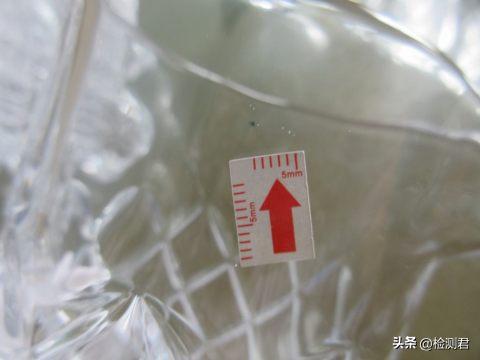

4. දෘෂ්ය පරීක්ෂාව

දෘශ්ය පරීක්ෂණය වීදුරු පරීක්ෂණයේ වැදගත් අංගයකි. වායු බුබුලු, සීරීම්, වායු බුබුලු වැනි දෝෂ තිබේදැයි විස්තරාත්මකව පරීක්ෂා කිරීම අවශ්ය වේ. විස්තර සඳහා, කරුණාකර පහත වීදුරු පරීක්ෂාවේ පොදු දෝෂ/දෝෂ බලන්න.

5. මුද්රිත රටාවේ ටේප් පරීක්ෂණය

වීදුරු මත මුද්රිත රටා සඳහා, ආලේපන ඇලවුම් පරීක්ෂණයක් සිදු කළ යුතුය:

මුද්රිත පෘෂ්ඨයේ ඇලවුම් පරීක්ෂණය සිදු කිරීම සඳහා 3M 600 ටේප් භාවිතා කරන්න, සහ අන්තර්ගතය 10% අඩු නොවිය යුතුය.

6. තාප කම්පන පරීක්ෂණය

නිෂ්පාදිතය තුළ සෙල්සියස් අංශක 85±5 විනාඩි 3 ක් සඳහා ජලය දමන්න; උණු වතුර වත් කර ඉක්මනින් විනාඩි 3 ක් නිෂ්පාදනයේ සෙල්සියස් අංශක 35± 5 ට වතුර දමන්න. පරීක්ෂණයෙන් පසුව, වීදුරු භාණ්ඩය ජලය කාන්දු වීම හෝ කැඩීමකින් තොරව විය යුතුය.

7. වීදුරු ආතති පරීක්ෂණය

පාරිභෝගිකයාගේ අවශ්යතා සපුරාලිය යුතු වීදුරුවේ තාප ප්රසාරණය සහ ආතතියේ තරම හඳුනා ගැනීමට කර්මාන්තශාලාව විසින් සපයන ලද ආතති පරීක්ෂකය භාවිතා කරන්න.

වීදුරු ආතති පරීක්ෂණය

8. ධාරිතාව පරීක්ෂා කිරීම

නිෂ්පාදිතය ජලයෙන් පුරවන්න, ඉන්පසු මිනුම් කෝප්පයට ජලය වත් කර අගය කියවන්න. මනින ලද අගයෙහි අපගමනය +/- 3% ක ඉවසීමක් තුළ පාලනය කළ යුතුය.

9. බෑවුම් ස්ථායීතා පරීක්ෂණය

වීදුරු නිෂ්පාදනයට සමාන ජල පරිමාවක් දමා අංශක 10 ක ආනතියක් සහිත බෑවුමක තබන්න. නිෂ්පාදිතය ලිස්සා යාමකින් තොරව බෑවුම මත තැබිය යුතුය.

10. පහළ ස්ථායීතා පරීක්ෂණය

වීදුරු නිෂ්පාදනය ස්ථාවර තිරස් මතුපිටක් මත තබා එය ස්ථායී සහ නැඹුරු නොවේදැයි පරීක්ෂා කරන්න. එය සෙලවීමක් නම්, එය නුසුදුසු නිෂ්පාදනයක් වේ.

11. ජල කාන්දු පරීක්ෂණය

බොහෝ වීදුරු නිෂ්පාදන ද්රව අඩංගු කිරීමට භාවිතා කරන අතර එම නිසා ජල කාන්දු පරීක්ෂණයක් අවශ්ය වේ.

වීදුරු වතුර බෝතල්, වීදුරු දිවා ආහාර පෙට්ටි, පරීක්ෂණ ක්රමය වැනි මුද්රා තැබීමේ වළලු සහිත වීදුරු උපාංග: උපාංගයට නිශ්චිත ජල ප්රමාණයක් වත් කර, මුද්රා තබා, ජලය කාන්දු වීම පරීක්ෂා කිරීම සඳහා මිනිත්තු 3 ක් පෙරළන්න.

මුද්රා මුද්දකින් තොරව වීදුරු නිෂ්පාදන: නිෂ්පාදිතය ජලයෙන් පුරවන්න හෝ සැලසුම් පරිමාවට සමාන ජල ප්රමාණයක් එකතු කර විනාඩි 5 ක් සුදු කඩදාසි මත තබන්න. පරීක්ෂණයෙන් පසු සුදු කඩදාසියේ ජල සලකුණු නොමැති විය යුතුය.

12. තීරු කේත පරිලෝකන පරීක්ෂණය

වීදුරු නිෂ්පාදනයේ හෝ ඇසුරුම් වර්ණ පෙට්ටියේ ඇති තීරු කේතය පැහැදිලිව මුද්රණය කර තීරු කේත ස්කෑනරයකින් ස්කෑන් කළ යුතු අතර ප්රතිඵලය නිෂ්පාදනයට අනුකූල වේ.

13. නිෂ්පාදන ඇසුරුම් පරීක්ෂාව

වීදුරු බිඳෙනසුලු බැවින්, වීදුරු නිෂ්පාදන ඇසුරුම් කිරීම සාමාන්යයෙන් පහත අවශ්යතා සපුරාලිය යුතුය:

a. වීදුරු ඇසුරුම්වල නිෂ්පාදන නාමය, නිෂ්පාදකයා, ලියාපදිංචි වෙළඳ ලකුණ, කර්මාන්තශාලා ලිපිනය, තත්ත්ව ශ්රේණිය, වර්ණය, ප්රමාණය, ප්රමාණය, නිෂ්පාදන දිනය, සම්මත අංකය සහ ආලෝකය හැසිරවීම, බිඳෙන සුළු, වර්ෂාවට ඔරොත්තු දෙන සහ තෙතමනය වැනි සලකුණු හෝ ලේබල් තිබිය යුතුය. සාක්ෂි සංඥා හෝ වචන;

ආ. වීදුරු ඇසුරුම් පැටවීම, බෑම සහ ප්රවාහනය සඳහා පහසු විය යුතු අතර, ආරක්ෂණ සහ ප්රති-කෝණාකාර පියවර ගත යුතුය. සාමාන්යයෙන්, වීදුරු නිෂ්පාදන ලී පෙට්ටිවල ඇසුරුම් කිරීම රෙකමදාරු කරනු ලැබේ.

සාමාන්ය දෘශ්ය පරීක්ෂණ දෝෂ/වීදුරු පරීක්ෂාවේ දෝෂ:

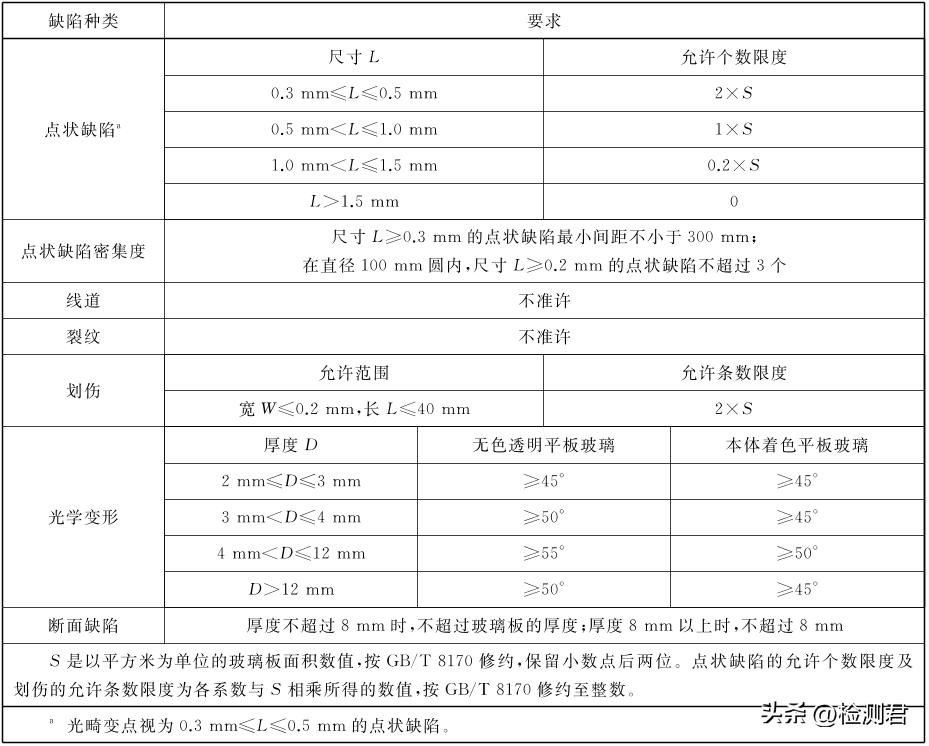

වීදුරු නිෂ්පාදනවල සාමාන්ය පෙනුම දෝෂ නම්: බුබුලු, ඇතුළත් කිරීම් (අපද්රව්ය), ලප (අපිරිසිදු), ඉන්ඩෙන්ටේෂන්, සීරීම්, තියුණු දාර, මතුපිට ඉරිතැලීම් යනාදිය. පහත දැක්වෙන්නේ ලක්ෂ්ය දෝෂ සඳහා නවතම ප්රමිතීන් සහ අවශ්යතා (බුබුලු, ඇතුළත් කිරීම්, ලප ඇතුළුව). ):

සාමාන්ය පැතලි වීදුරු වල පෙනුම තත්ත්ව පරීක්ෂා කිරීමේ සම්මතය

පොදු පෙනුම පරීක්ෂා කිරීමේ දෝෂ / දෝෂ සහිත පින්තූර:

බුබුල:

ඇතුළත් කිරීම් (අපිරිසිදුකම්):

ලප (අපිරිසිදු):

මැහුම් වල ඉන්ඩෙන්ටේෂන්:

සීරීම්:

තියුණු කොන්:

මතුපිට ඉරිතැලීම්:

ඉහත දැක්වෙන්නේ වීදුරු නිෂ්පාදන සඳහා පොදු පරීක්ෂණ ක්රම වේ. වීදුරු නිෂ්පාදනවල විවිධ ශෛලීන් සහ ක්රියාකාරකම් හේතුවෙන්, පාරිභෝගික අවශ්යතා අනුව විශේෂිත ස්ථානීය පරීක්ෂණ ක්රම සකස් කළ හැකිය.

පසු කාලය: සැප්-01-2022