දැව නිෂ්පාදන යනු අමුද්රව්ය ලෙස ලී වලින් සාදන ලද නිෂ්පාදන, දෘඩාංග උපාංග සමඟ එකලස් කර, තීන්ත ආලේප කර ඇලවූ නිෂ්පාදන වේ. ලී නිෂ්පාදන අප සාමාන්යයෙන් කෑමට භාවිතා කරන චොප්ස්ටික්ස් තරම් කුඩා සාලයේ සෝෆාවල සිට කාමරයේ ඇඳන් දක්වා අපගේ ජීවිතයට සමීපව සම්බන්ධ වේ. , එහි ගුණාත්මකභාවය සහ ආරක්ෂාව ගැන සැලකිලිමත් වන අතර, දැව නිෂ්පාදන පරීක්ෂා කිරීම සහ පරීක්ෂා කිරීම විශේෂයෙන් වැදගත් වේ. මෑත වසරවලදී, චීනයෙන් අපනයනය කරන ලද ඇඳුම් ආයිත්තම් කට්ටල, පුටු සහ ගෘහස්ථ හා එළිමහන් පැලෑටි රාක්ක වැනි ලී නිෂ්පාදන Amazon හි ඊ-වාණිජ්යය වේදිකාව වැනි විදේශීය වෙළඳපලවල ද ඉතා ජනප්රියය. ඉතින් ලී නිෂ්පාදන පරීක්ෂා කරන්නේ කෙසේද? දැව නිෂ්පාදන පරීක්ෂා කිරීමේ සම්මතයන් සහ පොදු දෝෂ මොනවාද?

ලී නිෂ්පාදන සහ ලී ගෘහ භාණ්ඩ පරීක්ෂා කිරීම

1.දැව නිෂ්පාදන සඳහා සාමාන්ය පරීක්ෂණ ක්රම

2.ලී ගෘහ භාණ්ඩ පරීක්ෂා කිරීමේ ප්රමිතීන් සහ අවශ්යතා

3.ලී ගෘහ භාණ්ඩ එකලස් කිරීමේ පරීක්ෂණ ප්රමිතීන්

4.දෘඪාංග පරීක්ෂණ ප්රමිතීන්

5.කාටන් පරීක්ෂා කිරීමේ ප්රමිතීන්

1. දැව නිෂ්පාදනවල සාමාන්ය පරීක්ෂණ ක්රමය

1. පාරිභෝගිකයාගේ අත්සන අනුව නියැදිය පරීක්ෂා කරන්න. සාම්පලයක් නොමැති නම්, පාරිභෝගිකයා විසින් සපයන ලද පැහැදිලි පින්තූර සහ නිෂ්පාදන උපදෙස් අනුව එය පරීක්ෂා කළ හැකිය.

2. පරීක්ෂණ ප්රමාණය: පාරිභෝගිකයාට විශේෂ අවශ්යතා නොමැති නම්, AQL ප්රමිතියට අනුව නියැදි පරීක්ෂාව සිදු කළ යුතුය.

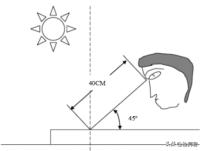

3. පරීක්ෂණ පරිසරය: සංසරණ ආලෝකයේ දීප්තිය 600-1000LUX විය යුතු අතර ආලෝක ප්රභවය පරීක්ෂකගේ හිසට වඩා වැඩි විය යුතුය; පරිසරය වටා කිසිදු පරාවර්තනයක් නොතිබිය යුතුය; මිනිස් ඇස සහ මැනිය යුතු වස්තුව අතර දුර 40cm ලෙස තබා ගත යුතු අතර මැනිය යුතු වස්තුවේ කෝණය 40cm විය යුතුය. 45° (ඡායාරූප).

පරිසරය පරීක්ෂා කරන්න

2. ලී ගෘහ භාණ්ඩ සඳහා පරීක්ෂණ ප්රමිතීන් සහ අවශ්යතා

1. දෘෂ්ය පරීක්ෂාව

a. ඉදිරිපස මතුපිට පැතලි, අසමානතාවයකින් තොරව සහ කරල් නොමැතිව. ආ. අනෙක් පැති පැතලි, වර්ණය ඒකාකාරී වේ, ඉදිරිපස සමග වර්ණ වෙනසක් නැත, අපද්රව්ය, ෆෝම් මුද්රණය. c. එකම වර්ගයේ නිෂ්පාදනයේ කාණ්ඩ අතර වර්ණ වෙනස 5% නොඉක්මවිය හැකි අතර, නිරාවරණය වූ පතුල, පීල් කිරීම, බුබුලු, එල්ලා වැටීම, කුරුලෑ, තැඹිලි පීල්, වලවල්, පෙන සලකුණු, අපිරිසිදුකම් වැනි අහිතකර සංසිද්ධි නොමැත. ගැටිති, අධික දාර සහ කොන්, ඒකාකාර ඝනකම, විරූපණය වැනි දෝෂ නොමැත. ඊ. 3mm අවතල ලක්ෂ්ය 3කට වඩා නොවිය යුතු අතර, 10cm2 තුළ රැස් නොවිය යුතුය; ගැටීම් වලට ඉඩ නොදේ.

2. නිෂ්පාදන ප්රමාණය, ඝණකම, බර පරීක්ෂණය

පාරිභෝගිකයා විසින් සපයනු ලබන නිෂ්පාදන පිරිවිතර හෝ නියැදි පරීක්ෂණයට අනුව, පාරිභෝගිකයා සවිස්තරාත්මක ඉවසීමේ අවශ්යතා ලබා නොදෙන්නේ නම්, තනි නිෂ්පාදන ප්රමාණය, නිෂ්පාදන ඝණකම, නිෂ්පාදන බර, පිටත පෙට්ටියේ ප්රමාණය, පිටත පෙට්ටියේ දළ බර මැනීම, +/-3% ඉවසීම භාවිතා කළ යුතුය.

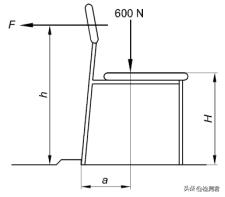

3. ස්ථිතික බර පරීක්ෂා කිරීම

බොහෝ ගෘහ භාණ්ඩ නැව්ගත කිරීමට පෙර, මේස, පුටු, සැතපෙන පුටු, රාක්ක ආදිය වැනි ස්ථිතික බර පරීක්ෂා කළ යුතුය.

පරීක්ෂණ ක්රමය: පුටු ආසනය, පසුපෙළ, ආම්ස්ට්රෙස්ට් යනාදී පරීක්ෂා කරන ලද නිෂ්පාදනයේ බර උසුලන කොටස් මත යම් බරක් පටවන්න. නිෂ්පාදිතය පෙරළීම, ඉඟි කිරීම, ඉරිතැලීම, විකෘති කිරීම ආදිය නොකළ යුතුය. පරීක්ෂණයෙන් පසුව එය සිදු කරනු ඇත. ක්රියාකාරී භාවිතයට බලපාන්නේ නැත.

4. ස්ථාවරත්ව පරීක්ෂණය

ලී ගෘහභාණ්ඩවල බර උසුලන කොටස් පරීක්ෂා කිරීමේදී පුටු ආසන, පසුපෙළ සහ සෝෆා පිටුපස ස්ථායීතාවය සඳහා පරීක්ෂා කළ යුතුය.

පරීක්ෂණ ක්රමය: නිෂ්පාදිතය ඇද ගැනීමට සහ එය ඉවත දමනවාද යන්න නිරීක්ෂණය කිරීමට යම් මට්ටමක බලයක් භාවිතා කරන්න. (විවිධ නිෂ්පාදන, භාවිතා කරන වස්තුවේ බර, කේබලයේ දුර සහ කේබලයේ ශක්තිය වෙනස් වේ.)

පුටු ස්ථායිතා පරීක්ෂණය

5. ෂේක් පරීක්ෂණය

නියැදිය එකලස් කිරීමෙන් පසුව, එය තිරස් තහඩුවක් මත තබා ඇති අතර, පාදය පැද්දීමට ඉඩ නොදේ.

6. සුවඳ පරීක්ෂණය

සියලුම නියැදි නිෂ්පාදන අප්රසන්න හෝ තියුණු ගන්ධයකින් තොර විය යුතුය.

7. තීරු කේත පරිලෝකන පරීක්ෂණය

නිෂ්පාදන ලේබල සහ පිටත ඇසුරුම් ලේබල් තීරු කේත ස්කෑනර් මගින් පරිලෝකනය කළ හැකි අතර ස්කෑන් ප්රතිඵල නිවැරදි වේ.

8. කම්පන පරීක්ෂණය

නිශ්චිත උසකින් ගෘහ භාණ්ඩ දරණ මතුපිටට නිදහසේ වැටෙන යම් බරක් සහ ප්රමාණයක බරක්. පරීක්ෂණයෙන් පසුව, පදනමට ඉරිතැලීම් හෝ විරූපණයට ඉඩ නොලැබේ, එය භාවිතයට බලපාන්නේ නැත.

9. ආර්ද්රතා පරීක්ෂණය

ලී කොටස්වල තෙතමනය පරීක්ෂා කිරීම සඳහා සම්මත තෙතමනය පරීක්ෂකයක් භාවිතා කරන්න.

පරීක්ෂණ ක්රමය: තෙත් පරීක්ෂකය රේඛා ඔස්සේ 6mm පමණ ගැඹුරට ඇතුල් කරන්න (එය ස්පර්ශ නොවන උපාංගයක් නම්, පරීක්ෂකය පරීක්ෂණ පෘෂ්ඨයට සමීප විය යුතුය), ඉන්පසු ප්රතිඵලය කියවන්න.

දැව තෙතමන අන්තර්ගතය සඳහා අවශ්යතා: දැවයේ තෙතමනය විශාල ලෙස වෙනස් වන විට, දැව ඇතුළත අසමාන අභ්යන්තර ආතතිය ඇති වන අතර, දැවයේ පෙනුමේ විරූපණය, පිහාටු සහ ඉරිතැලීම් වැනි ප්රධාන දෝෂ ඇතිවේ. සාමාන්යයෙන්, Jiangsu සහ Zhejiang ප්රදේශවල ඝන දැවයේ තෙතමනය පහත ප්රමිතීන්ට අනුව පාලනය වේ: ඝන දැව ද්රව්ය සැකසීමේ කොටස 6 සහ 8 අතර පාලනය වේ, යන්ත්රෝපකරණ අංශය සහ එකලස් කිරීමේ කොටස 8 සහ 10 අතර පාලනය වේ, තෙතමනය අන්තර්ගතය ප්ලයිවුඩ් තුනෙන් 6 සහ 12 අතර පාලනය වන අතර බහු ස්ථර ප්ලයිවුඩ්, අංශු පුවරුව සහ මධ්යම ඝනත්ව තන්තු පුවරුව 6 සහ අතර පාලනය වේ. 10. සාමාන්ය නිෂ්පාදනවල ආර්ද්රතාවය 12 ට අඩු පාලනය කළ යුතුය

දැව නිෂ්පාදන තෙතමනය පරීක්ෂාව

10. ප්රවාහන පතන පරීක්ෂණය (බිඳෙනසුලු අයිතම සඳහා නොවේ)

Drop පරීක්ෂණය ISTA 1A ප්රමිතියට අනුකූලව සිදු කෙරේ. එක් ලක්ෂ්යයක්, පැති තුනක් සහ පැති හයක් යන මූලධර්මය අනුව, නිෂ්පාදිතය නිශ්චිත උසකින් 10 වතාවක් පහත වැටී ඇති අතර, නිෂ්පාදිතය සහ ඇසුරුම්කරණය මාරාන්තික හා බරපතල ගැටළු වලින් තොර විය යුතුය. මෙම පරීක්ෂණය ප්රධාන වශයෙන් භාවිතා කරනුයේ භාණ්ඩය හැසිරවීමේදී සිදු විය හැකි නිදහස් වැටීම අනුකරණය කිරීමට සහ අහම්බෙන් සිදුවන කම්පන වලට ඔරොත්තු දීමේ නිෂ්පාදනයේ හැකියාව පරීක්ෂා කිරීමට ය.

3. ලී ගෘහ භාණ්ඩ එකලස් කිරීමේ පරීක්ෂණ ප්රමිතීන්

බොහෝ ලී ගෘහ භාණ්ඩ සඳහා, අවසාන පාරිභෝගිකයින් විසින් ලැබෙන නිෂ්පාදන අර්ධ නිමි භාණ්ඩ වන අතර ඒවා පාරිභෝගිකයින් විසින්ම ස්ථාපනය කළ යුතුය. භාණ්ඩ පරීක්ෂා කිරීමේදී, පරීක්ෂකයින් විසින් ද්රව්ය, සංරචක, දෘඪාංග, ක්රියාවලි, පිරිවිතර, උපදෙස් සහ අනෙකුත් අදාළ උපාංග වෙන්කර හඳුනාගත යුතුය. අත්පොතෙහි ඇති පියවරයන්ට අනුව නිෂ්පාදිතය සම්පූර්ණයෙන්ම ස්ථාපනය කරන්න, අරමුණ වන්නේ නිෂ්පාදන ව්යුහය සහ නිෂ්පාදන නිරවද්යතාවය ප්රමාණවත් නොවේද යන්න පරීක්ෂා කිරීම සහ අත්පොතෙහි නිවැරදි ක්රියාකාරිත්වය තහවුරු කිරීමයි.

එකලස් කිරීමේ මූලධර්මය:ඝන, පැතලි, ස්ථිර, නිවැරදි

එකලස් කිරීමේ සාමාන්ය පරීක්ෂණ ප්රමිතිය:

1. ද්රව්ය, සංරචක, දෘඩාංග, ක්රියාවලි, පිරිවිතර, උපදෙස් යනාදිය ඇතුළුව එකලස් කිරීමට පෙර සියලුම උපාංග නිවැරදි විය යුතුය.

2. සියලුම එකලස් සන්ධි තදින් සම්බන්ධ කළ යුතුය, ස්ථිරව සහ ඉරිතැලීම් වලින් තොර විය යුතුය, ඩේටම් තලය පැතලි, නිවැරදි දිශාවට තබා, අදාළ විකර්ණ රේඛා සමාන වන අතර සමමිතික හා එකඟතාවයකින් යුක්ත වේ;

3. සියලුම එකලස් කරන ලද මැලියම් ගුණාත්මක අවශ්යතා අනුව නිවැරදිව භාවිතා කළ යුතුය;

4. සියලුම එකලස් කිරීමේ කොටස්වල සම්බන්ධක කොටස් ඇලවිය යුතු අතර, මැලියම් ඒකාකාරව හා ප්රමාණවත් ලෙස යෙදිය යුතුය. එකලස් කිරීමෙන් පසු, වටේට මැලියම් පිරී ඇත;

5. ඇලවීමේ ක්රමය: ඇලවීමට පෙර වායු තුවක්කුවකින් ඇලවිය යුතු කොටස්වල දූවිලි පිඹින්න. වාතයේ ඇති මැලියම් වළල්ලක් තුළ බෙදා හැරිය යුතු අතර, බිත්ති හතරම ඇලී ඇත; දිගු සිදුරක් (මව් ටෙනන්) මැලියම් විශාල ලෙස යොදනු ලැබේ, උකස් සහ ටෙනොන්හි පැති බිත්ති දෙකෙහි; විශාල පිරිමි උරහිස් සහිත කොටස් මැලියම් වලින් ආලේප කළ යුතුය;

6. ඉහිරුණු මැලියම් නියමිත වේලාවට පිස දැමිය යුතු අතර, පින්තාරු කිරීමට බලපාන ඉතිරි මැලියම් නොතිබිය යුතුය.

එකලස් කිරීමේ අවශ්යතා:1. ප්රතිවිරුද්ධ පැත්තේ දිග දෝෂයේ විකර්ණ දිග සඳහා යොමු ප්රමිතිය: ≥1000 ≤1.5 <1000 ≤1.0, උදාහරණයක් ලෙස: තොටිල්ලේ හිස පුවරුවේ සහ ආරක්ෂක වැටේ විකර්ණය සාමාන්යයෙන් 1000mm – 1400mm තුළ තිබේ නම්, විකර්ණ දිග දෝෂය විය යුතුය. මිලිමීටර 1.5 ට අඩුවෙන් පාලනය වේ. 2. කැබැල්ලේ (පැනලයේ) යුධ පිටුව, 700≤ විකර්ණ දිග<1400≤1.5, විකර්ණ දිග<700≤1.0, උදාහරණයක් ලෙස: ආරක්ෂක වැට හෝ ඇඳේ හිස තිරස් යොමු තලයක තබන්න, සාමාන්යයෙන් කොන් හතර විය යුතුය. ස්ථාවර වන්න , එක් පැත්තක හෝ දෙපස යුධ පිටුවක් තිබේ නම්, මෙම යුධ පිටුවේ පරාසය පහතින් පාලනය කළ යුතුය 1.5 මි.මී. 3. පාදයේ ස්ථායීතාවය mm ≤ 1.5; උදාහරණයක් ලෙස: එකලස් කරන ලද ඇඳක් හෝ ගෘහ භාණ්ඩ සඳහා අඩි හතරක් බිමට සමාන්තරව තිබිය යුතුය, නමුත් යුධ පිටුවක් තිබේ නම්, පරාසය මිලිමීටර් 1.5 ට අඩු පාලනය කළ යුතුය. 4. යාබද පැත්තේ ලම්බකතාව mm පැනලය විකර්ණ දිග ≥1000 ≤1.5, <1000 ≤1.0, එකලස් කරන ලද ගෘහ භාණ්ඩ සහ බිමෙහි කොන් හතරේ එල්ලා වැටීම සහ විකර්ණය සංසන්දනය කිරීමෙන් ලැබෙන අගයයි.

ගෘහස්ථ ශාක රාක්කය

4. Hදෘඩාංග පරීක්ෂණ ප්රමිතීන්

1. පිරිවිතර සහ මානයන් අවශ්යතා සපුරාලයි, ඉස්කුරුප්පු වල දිගෙහි අවසර ලත් අපගමනය ± 1mm වේ, නියපොතු තොප්පි රවුම් විය යුතුය, ඉරිතැලීම් නොමැතිව, දත් මට්ටම පැහැදිලිය, පිරිමි සහ ගැහැණු නිදහසේ ගැලපේ, තිබිය යුතුය පැහැදිලි නැමීමේ සංසිද්ධියක් නොමැති අතර බරපතල සීරීම් නොමැත;

2. මලකඩ නැත, සීරීම් නැත, විරූපණය නැත, ස්ථාවර ප්රමාණය, සාධාරණ සහ ස්ථිර ව්යුහය සහ සමස්තයක් ලෙස ස්ථාවර වර්ණය;

3. අනෙකුත් අදාළ උපාංග සමඟ හොඳ අනුකූලතාවයක්;

4. පෙනුම සහ හැඩය පාරිභෝගික අවශ්යතා සපුරාලන අතර සැකිලි, චිත්ර හෝ පූර්ව ප්රසව සාම්පලවල අවශ්යතා සපුරාලීම;

5. විද්යුත් ආලේපනය ස්ථීර වන අතර එය වැටිය නොහැක.

6. පෙට්ටි පරීක්ෂා කිරීමේ ප්රමිතීන්

1. පෙනුම පිළිවෙලට සහ පිරිසිදුයි, මුද්රිත ද්රව්ය පෙට්ටියට අනුපාතය හොඳින් සමානුපාතික සහ සාධාරණ වන අතර අත් අකුරු පැහැදිලිය;

2. පෙට්ටියේ දෘඪතාව සහ තද බව මිලදී ගැනීමේ ඇණවුමේ අවශ්යතා සපුරාලිය යුතුය;

3. පෙට්ටිවල සන්ධි තදින් හා පිළිවෙලට ඇණ ගැසීමට අවශ්ය වේ;

4. පෙට්ටියේ ප්රමාණය ඇණවුම් අවශ්යතා සපුරාලිය යුතුය;

5. වර්ණ අපගමනය, තීන්ත සහ අනෙකුත් දූෂණය පිළි නොගන්න;

6. පෙට්ටිය සහ නැව්ගත කිරීමේ සලකුණ ව්යාපාරික තොරතුරු සමඟ නිවැරදි හා අනුකූල විය යුතුය;

7. සීරීම්, රැලි සහ ස්ථර පිළි නොගන්න;

8. ආර්ද්රතාවය අංශක 12 ක් තුළ පාලනය වේ.

6. දැව නිෂ්පාදනවල දෝෂ පිළිබඳ සවිස්තරාත්මක පැහැදිලි කිරීම

1. දැව සැකසීමෙන් පසු නිෂ්පාදන පහත සඳහන් දෝෂ ඇති කිරීමට ඉඩ නොදේ:

a. දැව මත පදනම් වූ පුවරු වලින් සාදා ඇති කොටස්වල කෙළවරේ මුද්රා තැබීමේ ප්රතිකාරයක් නොමැත. විශාල මතුපිටක් වැසීමට හෝ තීන්තවලින් වසා දැමීමට හැර, හරස්කඩයේ සියලුම නිරාවරණය වූ කොටස් වසා දැමීම අවශ්ය වේ. මුද්රා තැබීමේ ක්රමය තීන්ත හෝ වෙනත් ද්රව්ය විය හැකිය. ආ. ආවරණ ද්රව්ය ඇලවීමෙන් පසු degumming, bubbling, splicing seams සහ පැහැදිලි මැලියම් ඇත; c. කොටස්වල සන්ධිවල ලිහිල් බව, මැහුම් සහ අස්ථි බිඳීම්, ටෙනොන්-සිදුරු සන්ධි, පුවරු කොටස් සහ විවිධ ආධාරක ඩී. නිෂ්පාදනයේ පෙනුම අසමාන සහ අසමමිතික වේ; නිෂ්පාදනයේ වටකුරු රේඛා සහ වටකුරු කොන් අසමාන සහ අසමමිතික වේ; ඊ. දැව සැකසුම් කැටයම් හා හැරීමෙන් පසු අසමමිතික රටාවක් සහ රේඛා හැඩයක් ඇත, සවල පතුලේ අසමාන වන අතර, පිහි සලකුණු සහ ඉරිතැලීම් ඇත; නිෂ්පාදිතය පිටත පෘෂ්ඨය ඔප දමා නැත, අභ්යන්තර පෘෂ්ඨය ඔප දමා නැත, රළු කොටස්වල කියත් හිසකෙස් සහ කැළැල් ඇත. 2. තීන්ත සැකසීමෙන් පසු නිෂ්පාදන මත පහත සඳහන් දෝෂ වලට ඉඩ නොදේ: a. සම්පූර්ණ නිෂ්පාදන හෝ සම්පූර්ණ නිෂ්පාදන කට්ටලය පැහැදිලි වර්ණ වෙනසක් ඇත; නිෂ්පාදනයේ මතුපිට ආලේපනය රැලි සහිත, ඇලෙන සුළු සහ කාන්දු වන තීන්ත; ආ. තීන්ත පටල ආලේපනය පැහැදිලි මීදුම, සුදු රැලි, සුදු ලප, තෙල් සහිත සුදු, එල්ලා වැටීම, හැකිලීමේ සිදුරු, කෙඳි, කුඩු සමුච්චය, විවිධ අපද්රව්ය, සීරීම්, බුබුලු සහ පීල්; c. මෘදු හා දෘඩ ආවරණ ද්රව්ය මතුපිට අවපාත ඇත, ලකුණු, සීරීම්, ඉරිතැලීම්, චිපින් සහ කැපුම් දාර; ඈ නිෂ්පාදනයේ තීන්ත නොකළ කොටස් සහ නිෂ්පාදනයේ අභ්යන්තරය පිරිසිදු නොවේ.

3. දෘඩාංග උපාංග ස්ථාපනය කිරීමෙන් පසු, පහත සඳහන් දෝෂ වලට ඉඩ නොදේ:

a. උපාංගවල අතුරුදහන් වූ කොටස් ඇති අතර, ස්ථාපන කොටස් නොමැතිව ස්ථාපන සිදුරු ඇත; ස්ථාපන කොටස්වල නැතිවූ නියපොතු හෝ නියපොතු හරහා; ආ. චංචල කොටස් නම්යශීලී නොවේ; සවිකෘත තදින් සවි කර නොමැති අතර ලිහිල් බවක් ඇත;

දෝෂය: දත්

ඉහත දැක්වෙන්නේ දැව නිෂ්පාදනවල පරීක්ෂණ ක්රම, ප්රමිතීන් සහ ප්රධාන දෝෂ, මම සැමට ප්රයෝජනවත් වීමට බලාපොරොත්තු වෙමි. ඔබට කිසියම් ප්රශ්නයක් ඇත්නම්, ඔබට උපදේශනය සඳහා TTS සම්බන්ධ කර ගත හැක.

පසු කාලය: සැප්-01-2022