Besiktning är en otillgänglig del av den dagliga verksamheten, men vad är den professionella inspektionsprocessen och metoden? Redaktören har samlat relevanta samlingar av FWW professionell inspektion åt dig, så att din inspektion av varor kan bli mer effektiv!

Vad är godsinspektion (QC)

Personal som sysslar med inspektionsarbete benämns tillsammans som QC (förkortning för Quality Controller).

Inspektionsaktiviteterna som utförs av QC kallas inspektion och är uppdelade enligt den QC-anförtroende part: det finns 3 typer, den första partsinspektionen, den andra partsinspektionen och tredje partsinspektionen: den första parten är den QC som arrangeras av tillverkaren; den tredje parten Den andra parten är QC som skickas av kundföretaget;

Besiktning av tredje part som anförtros av en extern besiktningsbyrå för en andrapartskund. FWW tillhandahåller tredjepartsinspektionstjänster

Inspektionstjänsten som tillhandahålls av FWW är uppdelad i: slutinspektion FQC och mid-production inspektion On-line QC i enlighet med produktens färdigställande stadium. De återstående stegen är inspektioner i produktionen, som är tidiga kontrollaktiviteter för produktkvalitet.

Provstorlek och tillåten nivå (AQL)

Det säkraste sättet att inspektera varor är att inspektera 100 % av alla produkter, men detta kräver mycket QC-tid, speciellt för stora partier.

Så hur kan vi hitta en rimlig provtagningsnivå för att balansera kvalitetsrisken för produkten och kostnaden för QC. Denna balanspunkt är "Sample size". Med regleringen av antalet prover, är nästa problem som QC måste möta att hitta defekter i processen för provtagningsinspektion, hur många defekter, hur många defekter är acceptabla för denna sats, hur många defekter, behöver denna försändelse bli avvisad? Detta är den acceptabla nivån (AQL: Acceptable Quality Level)

Defektnivå (kritisk, större, mindre)

Defekter som upptäcks under inspektionsprocessen kommer att klassificeras i 3 grader enligt deras svårighetsgrad:

Exempel på graddefinitioner Kritiska (Cr.) dödliga defekter kan orsaka potentiell skada på människokroppen eller bryta mot lagar och förordningar, såsom skarpa kanter, spetsiga vinklar, elektriskt läckage, etc. (vanligtvis kommer streckkodsproblem att definieras som Cr.) ; Certifierade produkter, det finns inga större (Ma.) större defekter som CE-märkning, några viktiga funktioner eller utseendedefekter på produkter som värmeisoleringskoppar, dåligt tryck på logotyper etc. Mindre (Mi.) mindre defekter som mindre utseendedefekter på produkter som produkter Små repor på ytan, lätt dåligt tryck osv.

Under normala omständigheter kan en erfaren kvalitetskontrollant avgöra klassificeringen av defekter som upptäckts under inspektionen själv enligt ovanstående principer. Men för att säkerställa att alla inblandade kvalitetskontroller inte har någon tvetydighet i defektklassificeringen kommer vissa kunder att sammanställa en defektklassificeringslista (DCL Defective Classification List), lista alla defekter relaterade till produkten i defektklassificeringslistan och ange den defektnivå som varje defekt ska bedömas. .

Användning av provtagningsplanstabellen

Efter att ha introducerat begreppen provstorlek, AQL och defektnivå, kräver den faktiska applikationen QC för att kontrollera provtagningsplanen. Totalt 2 formulär används tillsammans, den första löser problemet med hur mycket som ska ritas och den andra löser problemet med hur många defekter som kan avvisas.

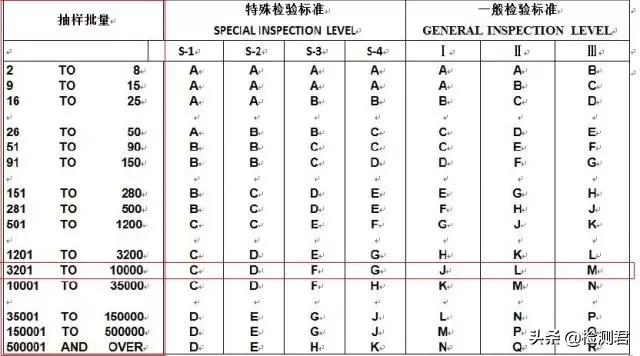

Steg 1: Kontrollera det första formuläret, hitta intervallkolumnen för den totala kvantiteten av partiet av produkter i kolumnen "Sampling lot" och kontrollera sedan tvärkolumnen för "Special Inspection Standard" och "General Inspection Standard" horisontellt för att fastställa Antal provtagningar; 2. ”Allmän inspektionsstandard” används för provtagning av visuell inspektion. Det finns många övergripande inspektioner, som är indelade i tre nivåer, nivå-I, II och III. Ju större antal, desto större urvalsnummer; 3. ”Besiktningsstandard” används för provtagning av funktions- och storlekskontroll. Den totala inspektionsmängden är liten, uppdelad i 4 kvaliteter, S-1, S-2, S-3, S-4. Ju större antal, desto större urvalsnummer.

Standardantalet prover för FWW är Level-II, S-2. Om det totala antalet produkter i denna inspektion är 5000 st (intervall 3201-10000), enligt standardprovtagningsstandarden för FWW, är provtagningskoden för allmän (utseende) inspektion L; provtagningskoden för särskild (funktions)kontroll är D

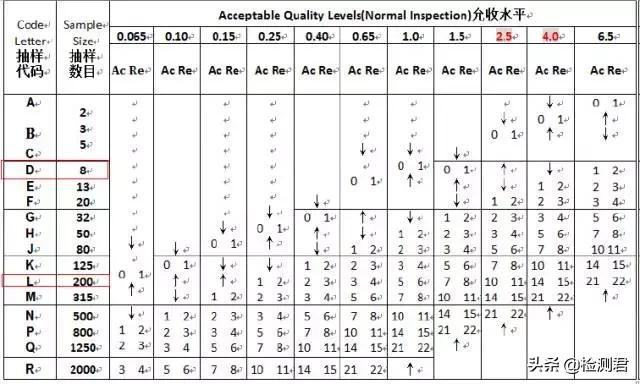

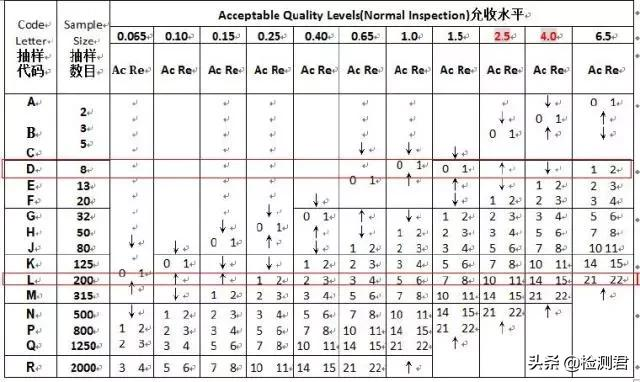

Det andra steget är att kontrollera den andra tabellen, där L motsvarar samplingsnumret på 200st; D motsvarar provtagningstalet på 8 st.

Det tredje steget 1.I den andra tabellen finns två kolumner med Ac Re under värdet för varje toleransnivå. När det totala antalet sådana defekter ≤Ac-värde kan varorna accepteras; när det totala antalet sådana defekter ≥Re värde, avvisas varorna. På grund av det liknande logiska förhållandet är alla Re 1 mer än Ac. 0 används som en speciell acceptansnivå, vilket inte återspeglas i denna tabell. Det betyder att defekten inte kan existera. När det finns 1 sådant defekt kommer varorna att avvisas; 2. Standard-AQL för FWW är Cr. 0; Ma. 2,5; Mi. 4.0, om enligt denna acceptansnivå: L (200st) motsvarar Ma. Ac Re på 10 11, det vill säga när det totala antalet större defekter är mindre än eller lika med 10, kan varorna accepteras; när det totala antalet defekter är ≥ 11, avvisas varorna. På samma sätt, Ac Re från Mi. är 14 15.D (8st) motsvarande Ma. är en "↑", som representerar acceptansnivån med hänvisning till ovanstående, det vill säga 0 1; motsvarande Mi. är "↓", vilket representerar referensen till den tillåtna nivån nedan. Acceptansnivå, det vill säga 1 2Cr. 0 betyder det att dödliga defekter inte får påträffas

Checklista

Checklista (Check List) används ofta i QC:s inspektionsaktiviteter. Alla punkter som behöver kontrolleras för produkter registreras i listan för att undvika utelämnanden i inspektionsprocessen av QC. För långsiktiga samarbetskunder kommer FWW att utarbeta en checklista i förväg. Checklistan används vanligtvis tillsammans med Listan över defekta klassificeringar (DCL Defective Classification List).

Den grundläggande processen för QC-inspektion

Inspektionsprocess

STEG 1FWW kommer att bekräfta de specifika kraven för inspektionen med kunden när den ansöker om inspektion, och specificera provstorlek och AQL. och skicka data till relevant kvalitetskontroll

STEP 2QC kommer att kontakta fabriken minst 1 dag före inspektionsdagen för att bekräfta om varorna är färdiga som krävs

STEG 3 På inspektionsdagen kommer QC först att läsa FWW Integrity Statement till fabriken

STEG 4 Därefter bekräftar QC först det övergripande färdigställandet av varorna (om produkten är 100 % komplett; förpackningen är 80 % komplett)

STEG 5 Rita lådor enligt antalet av det totala antalet lådor

STEG 6 Kontrollera ytterlådans information, mittboxens information, produktinformationen

STEG 7 Provtagningskontroll produktens utseende enligt nivå II nivå, produktfunktion och storlek enligt S-2 nivå provtagningskontroll

STEG 8 Sammanfatta och beräkna om det totala antalet defekter överstiger standarden och bekräfta med fabriken

STEG 9 Efter inspektionen, förbered FWW-inspektionsrapporten och skicka rapporten till revisorerna

STEG 10 Efter att rapportpersonalen har granskat rapporten skickar du kunden

Posttid: 31 juli 2022