பகுதி 1. AQL என்றால் என்ன?

AQL (ஏற்றுக்கொள்ளக்கூடிய தர நிலை) என்பது சரிசெய்யப்பட்ட மாதிரி முறைமையின் அடிப்படையாகும், மேலும் இது சப்ளையர் மற்றும் கோரிக்கையாளரால் ஏற்றுக்கொள்ளப்படும் ஆய்வுப் பகுதிகளின் தொடர்ச்சியான சமர்ப்பிப்பின் செயல்முறை சராசரியின் மேல் வரம்பு ஆகும். செயல்பாட்டில் உள்ள சராசரி என்பது, தொடர்ச்சியாகச் சமர்ப்பிக்கப்பட்ட ஆய்வுப் பகுதிகளின் சராசரித் தரம் ஆகும், இது "லாட் நிராகரிப்பு விகிதம்" அல்லது "நூறு அலகுகளுக்கு குறைபாடுகள்" என வெளிப்படுத்தப்படுகிறது. AQL மற்றும் மாதிரி அளவு இடையே உள்ள உறவு ஒரு ஆய்வு நிலை (மூன்று பொது ஆய்வு நிலைகள் I, II, மற்றும் III, மற்றும் நான்கு சிறப்பு ஆய்வு நிலைகள் S-1, S-2, S-3 மற்றும் S-4) மற்றும் பட்டம் மென்மை (கடுமைகள்).

எடுத்துக்காட்டாக, ஒரு தயாரிப்புத் தொகுதி N=4000, ஒப்புக்கொள்ளப்பட்ட AQL=1.5% மற்றும் தேர்ந்தெடுக்கப்பட்ட ஆய்வு நிலை II, சரிசெய்யப்பட்ட ஒரு முறை மாதிரி ஆய்வுத் திட்டத்தைத் தீர்மானிப்பதற்கான படிகள்:

1) GB2828-81 அட்டவணையின்படி, மாதிரி உள்ளடக்கக் குறியீடு L;

2) “சாதாரண மாதிரித் திட்டத்தை” தீர்மானிக்கவும்: L மற்றும் AQL=1.5% உடன் தொடர்புடைய தகுதிவாய்ந்த தீர்ப்புகளின் எண்ணிக்கை 7, தகுதியற்ற தீர்ப்புகளின் எண்ணிக்கை 8, மற்றும் மாதிரி உள்ளடக்கம் n=200. அதன் பொருள்: 4,000 தயாரிப்புகளில் 200 மாதிரிகள் எடுக்கப்பட்டு ஆய்வுக்கு அனுப்பப்படுகின்றன. இந்த 200 இல் உள்ள தகுதியற்ற தயாரிப்புகளின் எண்ணிக்கை 7 ஐ விட குறைவாகவோ அல்லது அதற்கு சமமாகவோ இருந்தால், முழுத் தொகுதி தயாரிப்புகளும் தகுதியானவை; 8ஐ விட அதிகமாகவோ அல்லது சமமாகவோ இருந்தால், முழுத் தொகுதியும் தகுதியற்றதாக இருக்கும்;

3) அதே வழியில், "இறுக்குதல்", "தளர்வு" மற்றும் "மிகவும் ஓய்வெடுத்தல்" ஆகியவற்றின் மாதிரித் திட்டத்தைத் தீர்மானிக்கவும்;

4) நான்கு மாதிரித் திட்டங்களை ஒரே இடத்தில் இணைத்து, டைனமிக் கன்வெர்ஷன் விதியைப் பயன்படுத்துதல் (சாப் அமைப்பில், டைனமிக் மாற்றியமைத்தல் விதி) "சரிசெய்யப்பட்ட ஒரு முறை மாதிரித் திட்டத்தை" உருவாக்குகிறது;

5) மேலே உள்ள எடுத்துக்காட்டுகள் GB2828 தரநிலையைப் பின்பற்றுகின்றன, இது ISO2859 (எண்ணுதல்) உடன் ஒத்துள்ளது. SAP அமைப்பின் பதிப்பு 4.5B இல் மாதிரி திட்டத்தின் ISO பதிப்பு உள்ளது.

6) SAP ஸ்டாண்டர்ட் சிஸ்டம் 4.5B இல் "s01″ டைனமிக் மாற்றியமைக்கும் விதியை நீங்கள் குறிப்பிடலாம், இது ஒப்பீட்டளவில் தெளிவாக உள்ளது.

பகுதி 2. நடைமுறை AQL அறிவு

1. AQL ஆய்வு பற்றிய கண்ணோட்டம்

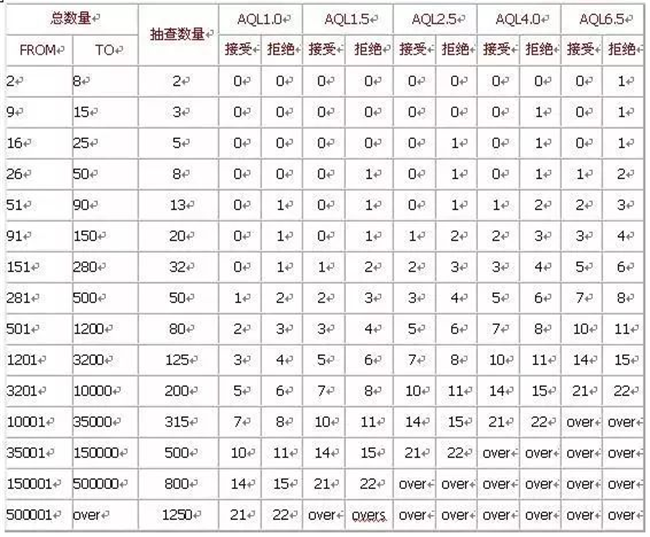

AQL: ஆங்கில சராசரி தர நிலை, அதாவது சராசரி தர நிலை என்பதன் சுருக்கம். இது ஆய்வுக்கான அளவுரு, தரநிலை அல்ல. ஆய்வின் போது, மாதிரியின் அளவு மற்றும் தகுதிவாய்ந்த மற்றும் தகுதியற்ற தயாரிப்புகளின் அளவு ஆகியவை தீர்மானிக்கப்படுகின்றன: தொகுதி வரம்பு, ஆய்வு நிலை மற்றும் AQL மதிப்பு. ஆடை தர ஆய்வு ஒரு முறை மாதிரித் திட்டத்தை ஏற்றுக்கொள்கிறது, ஆடைகளின் தொகுப்பின் தகுதியான தர நிலை (AQL) 2.5, ஆய்வு நிலை பொது ஆய்வு நிலை, மற்றும் ஆய்வு கண்டிப்பானது சாதாரண ஆய்வு. மாதிரித் திட்டம் அட்டவணையில் காட்டப்பட்டுள்ளது:

சாதாரண ஆய்வுக்கான மாதிரித் திட்டம்: (AQL-2.5 மற்றும் AQL-4.0)

2. ஆடை ஆய்வுக்கான பொருட்கள்

1. பரிமாணங்கள் மற்றும் தோற்ற ஆய்வு: - பரிமாணங்கள் மற்றும் தோற்ற அட்டவணை

1) முக்கிய அளவு புள்ளிகள் - காலர் நீளம் (வெற்று நெசவு), காலர் அகலம், காலர் சுற்றளவு (பின்னட்), காலர் விரிப்பு (பின்னட்) மார்பளவு, ஸ்லீவ் திறப்பு (நீண்ட ஸ்லீவ்), ஸ்லீவ் நீளம் (ஸ்லீவ் விளிம்பிலிருந்து), பின் நீளம் (வெற்று நெசவு) மைய அளவீடு (நிட்) / தோள்பட்டை மேல் அளவீட்டு கால்சட்டை, இடுப்பு, கீழ் இடுப்பு, முன் அலை, பின் அலை, ரிவிட் திறப்பு, ஹேம் திறப்பு, உள் சுற்றளவு / முதுகு நடுத்தர நீளம் மற்ற (ஒற்றை துண்டு/தொகுப்பு), ஆடை செங்குத்தாக இருக்கும் போது, கால்சட்டை அளவு.

2) முக்கியமற்ற பரிமாணப் புள்ளிகள் - குறைந்தபட்சம் இருக்க வேண்டியவை, தோள்பட்டை உயரம், மார்பளவு, ஸ்லீவ்ஸ், காலர் அகலம், ஸ்லீவ்ஸ், முன் மற்றும் பின் அலைகள், இடுப்பு உள் சுற்றளவு, கீழ் இடுப்பு சுற்றளவு, தட்டையான பாக்கெட், திறப்பு போன்ற முக்கியமான பரிமாணப் புள்ளிகள் .

2. குறைபாடு ஆய்வு: அனைத்து ஆடைகளின் தோற்றம், வடிவம், ஆடை மற்றும் கண்டறியப்பட்ட குறைபாடுகள் தனித்தனியாக வகைப்படுத்தப்பட்டுள்ளன.

குறைபாட்டின் உள்ளடக்கம் இணைக்கப்பட்டுள்ளது.

மூன்று. தரப்படுத்துதல்

AQL என்பது 100 ஆடைகளில் உள்ள குறைபாடுகளின் மிகப்பெரிய எண்ணிக்கையாகும். இது மாதிரி ஆய்வுக்குப் பிறகு தகுதியான தீர்ப்புகளின் எண்ணிக்கையை அடிப்படையாகக் கொண்டது. தகுதியற்ற தீர்ப்புகளின் எண்ணிக்கையை Re (துண்டுகள்) எட்டும்போது, இந்த ஆடைத் தொகுப்பின் (துண்டுகள்) சராசரி செயலாக்க நிலை ஏற்றுக்கொள்ள முடியாத அளவாகக் கருதப்படுகிறது. ஆய்வுச் செயல்பாட்டின் போது மதிப்பெண் பெறுவதற்கான நிலையான மதிப்பெண் அளவுகோல்கள் பின்வருமாறு:

1. பொது குறைபாடுகள் - நிறுவன விவரக்குறிப்புகள் மற்றும் வரிசையின் தரத் தரங்களிலிருந்து தொடங்கி, அது தயாரிப்பின் செயல்திறனை அடையவில்லை, இது ஆடையின் தோற்றத்தையும் உட்புறத்தையும் பாதிக்கிறது. முக்கியமற்ற பரிமாண புள்ளிகள் மற்றும் பொதுவான குறைபாடுகள் மறுவேலையின் போது ஆடைகளின் தோற்றம் மற்றும் உள் இயல்பு மீதான குறைபாடுகளின் செல்வாக்கை அகற்றும். இந்த குறைபாட்டின் அடிப்படையில் ஆடை மறுவேலை செய்யப்பட்டால், அது ஏற்றுமதிக்கு முன் 100% மறுபரிசீலனை செய்யப்பட வேண்டும், மேலும் ஆய்வின் குறிப்பிட்ட விவரக்குறிப்புகள், வண்ணங்கள், அளவுகள் போன்றவற்றை ஆய்வாளர் கட்டுப்படுத்தலாம். மூன்று பொதுவான குறைபாடுகள் ஒரு தீவிர குறைபாடாக மாற்றப்படுகின்றன.

2. கடுமையான குறைபாடுகள் - ஆடையின் தோற்றத்தையும் வடிவத்தையும் பாதிக்கும். ஒரு நுகர்வோர் அத்தகைய குறைபாட்டை வாங்கும்போது, அவர்கள் மீண்டும் ஆடையை வாங்க மாட்டார்கள், அல்லது குறைபாடுள்ள ஆடை முதல் முறை அல்லது துவைத்த பிறகு சங்கடமாக இருந்தால், நுகர்வோர் அதைத் திருப்பித் தருவார். சேதம், கறைகள், வண்ணப் பட்டைகள், துளைகள், முக்கியமான பரிமாணப் புள்ளிகள் போன்றவை அனைத்தும் தீவிர குறைபாடுகள். ஒரு தீவிர குறைபாடு கண்டறியப்பட்டால், இரண்டாவது ஆடை ஏற்றுக்கொள்ள முடியாதது அல்லது ஏற்றுக்கொள்ள முடியாதது என்று தீர்மானிக்கப்படுகிறது.

நான்கு. மூன்று-படி ஆய்வு முறை (உற்பத்திக்கு முந்தைய ஆய்வு, தொடக்க உற்பத்தி வரி ஆய்வு, இறுதி தயாரிப்பு ஆய்வு)

1. தயாரிப்புக்கு முந்தைய ஆய்வு

இது ஒரு மகப்பேறுக்கு முற்பட்ட ஆய்வு, குறிப்பிட்ட விவரக்குறிப்புகள் அல்லது நிறுவனத்தின் பொதுவான தேவைகளை சரிபார்க்க, இந்த ஆய்வின் கவனம்: டிரஸ்ஸிங், பேக்கேஜிங், வர்த்தக முத்திரைகள், அச்சிடப்பட்ட வடிவங்கள், வண்ணத் தரநிலைகள், விவரக்குறிப்புத் தாளை மீண்டும் சரிபார்த்தல் மற்றும் தொடர்புடைய அனைத்து தகவல்களும், அதை வெட்டுவதற்கு முன் தெளிவுபடுத்தவும். உள்ளடக்கம்.

2. உற்பத்தியின் போது ஆய்வு

முடிக்கப்பட்ட தயாரிப்புகளின் முதல் அல்லது முதல் தொகுதியை உறுதிப்படுத்திய பிறகு, முடிக்கப்பட்ட தயாரிப்புகளை மாதிரி மூலம் சரிபார்த்து, உள்ளடக்கங்களைச் சரிபார்க்கவும்: அளவு, நிறம், வடிவமைப்பு, பொருள், நிறுவன அமைப்பு, கைவேலை, முடிக்கப்பட்ட தயாரிப்பின் வர்த்தக முத்திரை, விலைக் குறி மற்றும் பேக்கேஜிங். ஏதேனும் சிக்கல் இருந்தால், தகவலை வெட்டவும், தைக்கவும், அவற்றை மறுபரிசீலனை செய்து சரிசெய்யவும்.

3. முடிக்கப்பட்ட தயாரிப்பு ஆய்வு

பொதுவாக, உற்பத்தியில் குறைந்தது 80% முடிக்கப்பட்டு, ஏற்றுமதிக்காக பேக்கேஜ் செய்யப்பட்டிருக்கும். பரிசோதிக்கப்பட வேண்டிய மாதிரிகள் முடிக்கப்பட்ட ஆடைகளிலிருந்து தோராயமாக தேர்ந்தெடுக்கப்பட வேண்டும். ஆய்வு தோல்வியுற்றால், முழு தொகுதியும் 100% பரிசோதிக்கப்பட வேண்டும், மேலும் இணக்கமற்ற தயாரிப்புகள் தொழிற்சாலையால் மறுவேலை செய்யப்படும். இறுதி ஆய்வு அறிக்கை தீர்மானிக்கிறது: 1. பெட்டி கோதுமை துல்லியமானது, 2. அட்டைப்பெட்டியின் மொத்த எடை மற்றும் அளவு, 3. பொருட்களின் நிகர எடை, 4. இறுதி அளவு மற்றும் வண்ணப் பொருத்தம்.

ஐந்து. ஊசி கண்டறிதல்

உற்பத்தி செயல்பாட்டில் மோசமான மேலாண்மை காரணமாக, உடைகள் போன்ற குயில் செய்யப்பட்ட பொருட்களில் அடிக்கடி உடைந்த ஊசிகள் (தையல் ஊசிகள், ஊசிகள் போன்றவை) உள்ளன. 1980 களில், ஆடைகளில் உடைந்த ஊசிகளால் நுகர்வோர் காயங்கள் அடிக்கடி நிகழ்ந்தன, இது உடைந்த ஊசிகளின் கட்டுப்பாட்டை வலுப்படுத்த சட்ட வடிவில் நுகர்வோர் உரிமைகள் பாதுகாப்பு விதிமுறைகளை வெளியிடுவதற்கு அரசாங்கத்தை தூண்டியது. விதிமுறைகளின்படி, உற்பத்தி செய்து விநியோகிக்கப்படும் பொருட்களில் ஊசி உடைந்தால், உற்பத்தியாளர்கள் மற்றும் விற்பனையாளர்கள் கடுமையாக தண்டிக்கப்படுவதோடு, நுகர்வோருக்கு தீங்கு விளைவித்தால், அவர்களுக்கும் இழப்பீடு வழங்கப்படும். உடைந்த ஊசிகளால் ஏற்படும் பொருளாதார இழப்பைத் தவிர்க்க, ஆடை இறக்குமதியாளர்கள், உற்பத்தியாளர்கள் தொழிற்சாலையை விட்டு வெளியேறும் முன் ஊசிகளைப் பரிசோதிக்க வேண்டும் என்பது மட்டுமல்லாமல், ஊசி ஆய்வுக்கான சிறப்பு ஆய்வு தொழிற்சாலைகளையும் அமைக்கின்றனர். ஊசி பரிசோதனையில் தேர்ச்சி பெற்ற தயாரிப்புகளுக்கு, ஊசி பரிசோதனை அடையாளத்தை தொங்கவிடவும் அல்லது ஒட்டவும்.

ஆறு. ஆடை சோதனை

1. துணி சோதனை செய்யப்பட்டதைக் காட்ட வேண்டும்

2. ஆடை சோதனை பின்வருமாறு மேற்கொள்ளப்படுகிறது

1) ஆய்வாளர் சோதனைக்காக மொத்தமாக ஆயத்த ஆடைகளைத் தோராயமாகத் தேர்ந்தெடுக்கிறார்.

2) மொத்தமாக இருக்கும் அதே தரமான மாதிரித் துணிகளைக் கொண்டு சோதனை செய்யுங்கள்

3) நிலையான ஆடை சலவை சோதனை முறையைப் பயன்படுத்தி தொழிற்சாலையால் சோதிக்கப்பட்டது

இறுதி பரிசோதனையானது ஆய்வாளரால் தனிப்பட்ட முறையில் ஆய்வு செய்யப்பட வேண்டும், மேலும் விதிமுறைகளை மீறும் வசதிகள் இருந்தால், விரிவான கண்காணிப்பு அறிக்கை எழுதப்பட வேண்டும்.

இணைப்பு: குறைபாடுகளின் பட்டியல்

1. ஆடைகளின் தோற்றம் தொடர்பான குறைபாடுகள்

■ துணியின் நிறம் குறிப்பிட்ட வரம்பை மீறுகிறது அல்லது கட்டுப்பாட்டு அட்டையில் அனுமதிக்கப்படும் வரம்பை மீறுகிறது

■ வெளிப்படையான நிற வேறுபாடு கொண்ட திரைப்படங்கள்/கோடுகள்/தெரியும் பாகங்கள்

■ வெளிப்படையான மேற்பரப்பு கோள வடிவம் 204. அச்சிடும் குறைபாடுகள்

■ நிறமின்மை

■ நிறம் முழுமையாக மூடப்படவில்லை

■ எழுத்துப்பிழை 1/16″* பேட்டர்ன் திசையானது விவரக்குறிப்பு 205 ஐ பூர்த்தி செய்யவில்லை. கீற்றுகள் தவறாக சீரமைக்கப்பட்டுள்ளன, மேலும் நிறுவன கட்டமைப்பிற்கு கீற்றுகள் சீரமைக்கப்பட வேண்டும் என்றால், தவறான 1/4

■ 1/4″க்கு மேல் தவறான சீரமைப்பு (பிளாக்கெட் அல்லது கால்சட்டை திறந்திருக்கும் இடத்தில்)

■ 1/8″க்கு மேல் தவறான சீரமைப்பு, பிளாக்கெட் அல்லது சென்டர் பீஸ்

■ 1/8″க்கு மேல் தவறான இடத்தில், பை மற்றும் பாக்கெட் மடல்கள் 206. துணி குனிந்து அல்லது சாய்ந்த நிலையில், 1/2″க்கு மேல் சமமாக இல்லாத பக்கங்கள்,

■ உடைந்த நூல், உடைந்த முனைகள் (நூல்), குறைவான ஊசிகளால் ஏற்படும் துளைகள்

■ நிரந்தர கிடைமட்ட கோடுகள், துணி மீது செங்குத்து கோடுகள், தையல்கள் உட்பட

■ எண்ணெய், அழுக்கு, ஸ்லீவ் நீளத்திற்குள் தெரியும்

■ கட்டப்பட்ட துணிக்கு, தோற்றம் மற்றும் சுருக்கம் வெட்டு உறவால் பாதிக்கப்படுகிறது (தட்டையான கோடுகள் வார்ப் மற்றும் வெஃப்ட் திசைகளில் வெளிப்படுத்தப்படுகின்றன)

■ ஒரு பெரிய வரம்பில் தோற்றத்தை பாதிக்கும் வெளிப்படையான படிகள் மற்றும் கீற்றுகள் உள்ளன

■ வெளிப்படும் புறணி நிறம்

■ தவறான வார்ப், தவறான நெசவு (நெய்த) ஆடைகள், உதிரி பாகங்கள்

■ பேப்பர் பேக்கிங் போன்ற துணியின் தோற்றத்தை பாதிக்கும் அங்கீகரிக்கப்படாத ஆடைகளின் பயன்பாடு அல்லது மாற்றீடு.

■ எந்தவொரு சிறப்பு ஆடை உதிரி பாகங்களும் காணவில்லை அல்லது சேதமடைந்துள்ளன, எனவே அவற்றை அசல் தேவைகளுக்கு ஏற்ப பயன்படுத்த முடியாது, அதாவது பொத்தான்களை பொத்தான் செய்ய முடியாது, ஜிப்பர்களை மூட முடியாது, மேலும் உருகும் விஷயங்கள் ஒவ்வொரு ஆடையின் அறிவுறுத்தல் லேபிளிலும் குறிப்பிடப்படவில்லை.

■ எந்தவொரு நிறுவன அமைப்பும் ஆடைகளின் தோற்றத்தை மோசமாக பாதிக்கிறது

■ ஸ்லீவ் ரிவர்ஸ் மற்றும் ட்விஸ்ட்

2. பொத்தான்

■ பட்டன் காணாமல் போன நகங்கள்

■ உடைந்த, சேதமடைந்த, குறைபாடுள்ள, மாறாக

■ விவரக்குறிப்புகளைப் பூர்த்தி செய்யவில்லை

■ பொத்தான்கள் மிகப் பெரியவை அல்லது மிகச் சிறியவை

■ பட்டன்ஹோல் பர்ஸ், (கத்தி போதுமான வேகத்தில் இல்லாததால் ஏற்படுகிறது)

■ ஒழுங்கமைக்கப்பட்ட அல்லது தவறான நிலை, சிதைவை விளைவிக்கும்

■ கோடுகள் வண்ணத்துடன் சீரமைக்கப்படவில்லை அல்லது வண்ண சீரமைப்பு நன்றாக இல்லை

■ நூலின் அடர்த்தி துணியின் பண்புகளுடன் பொருந்தவில்லை

3. காகித புறணி

■ ஃப்யூசிபிள் பேப்பர் லைனர் ஒவ்வொரு ஆடைக்கும் பொருந்த வேண்டும், நுரை, சுருக்கம் அல்ல

■ தோள்பட்டை பட்டைகள் கொண்ட ஆடைகளுக்கு, தோள்பட்டைகளை விளிம்பிற்கு வெளியே நீட்ட வேண்டாம்

4. ஜிப்பர்

■ எந்த செயல்பாட்டு திறமையின்மை

■ இருபுறமும் உள்ள துணி பற்களின் நிறத்துடன் பொருந்தவில்லை

■ ஜிப்பர் கார் மிகவும் இறுக்கமாக அல்லது மிகவும் தளர்வாக உள்ளது, இதன் விளைவாக சீரற்ற ஜிப்பர் வீக்கம் மற்றும் பாக்கெட்டுகள்

■ ஜிப்பர் திறந்த பிறகு, ஆடைகள் நன்றாக இல்லை

■ zipper பக்க டேப் நேராக இல்லை

■ பாக்கெட் ஜிப்பர், பாக்கெட்டின் மேல் பாதியை விரிக்கும் அளவுக்கு நேராக இல்லை

■ அலுமினிய ஜிப்பரைப் பயன்படுத்த முடியாது

■ ஜிப்பரின் அளவு மற்றும் நீளம் ஆடைகள் பயன்படுத்தப்படும் இடத்தின் நீளத்துடன் பொருந்தவில்லை அல்லது குறிப்பிட்ட தேவைகளைப் பூர்த்தி செய்யவில்லை

5. சோளங்கள் அல்லது கொக்கிகள்

■ நகங்களைக் காணவில்லை அல்லது தவறான இடத்தில் ஆணி அடித்தல்

■ கொக்கிகள் மற்றும் சோளங்கள் மையத்திற்கு வெளியே உள்ளன, மேலும் கட்டப்படும் போது, இணைப்பு புள்ளிகள் நேராக இல்லை

■ புதிய உலோக பாகங்கள், கொக்கிகள், கண் இமைகள், ஸ்டிக்கர்கள், ரிவெட்டுகள், இரும்பு பொத்தான்கள் போன்றவை துருப்பிடிக்காதவை அல்லது சுத்தம் செய்ய எளிதானவை அல்ல

■ பொருத்தமற்ற விவரக்குறிப்புகள் மற்றும் தவறான நிலைப்பாடு

6. பெல்ட்

■ நிறம் தேவைகளை பூர்த்தி செய்யவில்லை

■ அலைவரிசை விவரக்குறிப்பில் 1/4″ஐ மீறுகிறது

■ பொத்தான்ஹோல்களின் எண்ணிக்கை தேவைப்படாது

■ பெல்ட்டின் மேல் தையல் சீரற்றதாக அல்லது சுருக்கமாக உள்ளது

■ கொக்கி முள் இல்லை அல்லது கொக்கி வலுவாக இல்லை

■ கொக்கி மற்றும் பெல்ட் அளவு பொருந்தவில்லை

■ பெல்ட்டின் நீளம் ஆடைக்கு ஒத்திருக்க வேண்டும்

■ அடைப்புக்குறி கொண்ட ஆடைகளுக்கு, உள் அடைப்புக்குறிகள் வெளிப்படக்கூடாது, (ஹெம்)

■ அனைத்து உலோக பாகங்களும் (கண்கள், கொக்கிகள், தடங்கள், கொக்கிகள்) துருப்பிடிக்காத, துவைக்கக்கூடிய மற்றும் உலர்ந்ததாக இருக்க வேண்டும்

7. லேபிளை கழுவவும் மற்றும் வர்த்தக முத்திரையை எழுதவும்

■ வாஷிங் லேபிள் தர்க்கரீதியாக எழுதப்படவில்லை, அல்லது முன்னெச்சரிக்கைகள் தெளிவாக இல்லை, மேலும் எழுதப்பட்ட உள்ளடக்கம் அனைத்து வாடிக்கையாளர்களின் தேவைகளையும் பூர்த்தி செய்யவில்லை

■ துல்லியமற்ற ஃபைபர் கலவை தோற்றம் மற்றும் RN எண்

■ வர்த்தக முத்திரையின் இருப்பிடம் தேவைகளைப் பூர்த்தி செய்யவில்லை

■ லோகோ முழுமையாகத் தெரியும், நிலைப் பிழை +-1/4″ 0.5 வரி

8. கொக்கிகள், ரிவெட்டுகள், பொத்தான் கொக்கிகள், பொத்தான்கள் குறைபாடுகள், சேதம், துல்லியமற்ற நிலைகள் மற்றும் கூர்ந்துபார்க்க முடியாதவை

9. இயந்திர வரி

■ ஒரு அங்குலத்திற்கு ஊசி +2/-1 தேவைகளை மீறுகிறது அல்லது விவரக்குறிப்புகளை பூர்த்தி செய்யவில்லை

■ தையல்களின் வடிவம் மற்றும் வடிவம் தேவைகளைப் பூர்த்தி செய்யவில்லை, எடுத்துக்காட்டாக, ஹாக் போதுமான வலிமையுடன் இல்லை

■ நூல் தலைகீழாக இருக்கும் போது குறைந்தது 2-3 தையல்களை பின் தைக்கவும்

■ தையல்களைப் பழுதுபார்க்கவும், இருபுறமும் 1/2″க்குக் குறையாமல் மீண்டும் செய்யவும், சங்கிலித் தையல்கள் ஓவர்லாக் தையல்கள் அல்லது சங்கிலித் தையல்களால் மூடப்பட்டிருக்க வேண்டும்.

■ குறைபாடுள்ள தையல்கள்

■ செயின் தையல், மேகமூட்டம், ஓவர்லாக் தையல், உடைந்தது, குறைவானது, தையல் தவிர்க்கவும்

■ லாக் தையல், தவிர்க்கப்பட்ட தையல்கள் மற்றும் உடைந்த நூல்கள் ஒவ்வொரு 6″ மடிப்புகளிலும் முக்கியமான பகுதிகளில் அனுமதிக்கப்படாது

■ பட்டன்ஹோல் ஸ்கிப் தையல், வெட்டு, தளர்வான தையல், முழுமையாக பாதுகாப்பாக இல்லை, தவறான மைய நிலை, தளர்வானது, தேவைக்கேற்ப அனைத்து X தையல்களும் இல்லை

■ தடை நீளம், நிலை, அகலம், தையல்களின் அடர்த்தி தேவைகளை பூர்த்தி செய்யவில்லை அல்லது தவிர்க்கப்பட்டது

■ இறுக்கம் காரணமாக இருண்ட நூல்களின் முறுக்கு மற்றும் சுருக்கம்

■ ஒழுங்கற்ற அல்லது சீரற்ற தையல், மோசமான தையல் கட்டுப்பாடு

■ கட்டுப்பாடற்ற தையல்கள்

■ சிறப்பு நூல் அளவு துணிகளின் வேகத்தை பாதிக்கிறது

■ தையல் நூல் மிகவும் இறுக்கமாக இருக்கும் போது, அது சாதாரண நிலையில் இருக்கும்போது நூல் மற்றும் துணி உடைந்துவிடும். நூலின் நீளத்தை சரியாகக் கட்டுப்படுத்த, தையல் நூலை 30%-35% நீட்டிக்க வேண்டும்.

■ அசல் விளிம்பு தையலுக்கு வெளியே உள்ளது

■ தையல்கள் உறுதியாக திறக்கப்படவில்லை

■ கடுமையாக முறுக்கப்பட்ட, இருபுறமும் உள்ள தையல்கள் ஒன்றாக தைக்கப்படும் போது, கால்சட்டை தட்டையாக இல்லாமல், கால்சட்டை முறுக்கப்படும் அளவுக்கு நேராக வைக்கப்படவில்லை.

■ நூல் நீளம் 1/2″ ஐ விட அதிகமாக உள்ளது

■ 0.5 தையல்கள் ஆடையில் குக்கீயின் கீழ் அல்லது 1/2″ மேல் விளிம்பில் தெரியும்:

■ உடைந்த கம்பி, 1/4″ வெளியே

■ மேல் தையல், ஒற்றை மற்றும் இரட்டை ஊசிகள் தலை முதல் கால் வரை இல்லை, ஒரு தையலுக்கு 0.5 தையல்கள், ஹாக்

■ அனைத்து கார் கோடுகளும் ஆடைகளுக்கு நேராக இருக்க வேண்டும், முறுக்கப்பட்ட மற்றும் வளைந்திருக்கக்கூடாது, அதிகபட்சம் மூன்று இடங்கள் நேராக இல்லை

■ தையலின் மடிப்பு பகுதி 1/4 க்கும் அதிகமாக உள்ளது, உள் செயல்திறன் பல ஊசி நிலையானது மற்றும் வெளிப்புற கார் வெளியேறியது

10. முடிக்கப்பட்ட தயாரிப்பு பேக்கேஜிங்

■ அயர்னிங், மடிப்பு, தொங்குதல், பிளாஸ்டிக் பைகள், பைகள் மற்றும் பொருத்துதல் ஆகியவை தேவைகளைப் பூர்த்தி செய்யவில்லை

■ மோசமான சலவையில் நிறமாற்றம், அரோரா, நிறமாற்றம் மற்றும் பிற குறைபாடுகள் ஆகியவை அடங்கும்

■ அளவு ஸ்டிக்கர்கள், விலைக் குறிச்சொற்கள், ஹேங்கர் அளவுகள் கிடைக்கவில்லை, இடத்தில் இல்லை, அல்லது விவரக்குறிப்புக்கு வெளியே

■ எந்த பேக்கேஜிங் தேவைகளை பூர்த்தி செய்யவில்லை (ஹேங்கர்கள், பைகள், அட்டைப்பெட்டிகள், பெட்டி குறிச்சொற்கள்)

■ விலைக் குறிச்சொற்கள், ஹேங்கர் அளவு லேபிள்கள், பேக்கேஜிங் பலகைகள் உட்பட முறையற்ற அல்லது நியாயமற்ற அச்சிடுதல்

■ அட்டைப்பெட்டியின் உள்ளடக்கம் ஆடைகளின் முக்கிய குறைபாடு பட்டியலுக்கு இணங்கவில்லை

11、துணைக்கருவிகள்

நிறம், விவரக்குறிப்பு மற்றும் தோற்றம் போன்ற பாகங்கள் தேவைகளைப் பூர்த்தி செய்யவில்லை. தோள் பட்டைகள், காகித லைனிங், எலாஸ்டிக்ஸ், சிப்பர்கள், பொத்தான்கள் போன்றவை.

12、கட்டமைப்பு

■ முன் விளிம்பு 1/4″ பறிக்கப்படவில்லை

■ புறணி மேலே வெளிப்படும்

■ இணைப்புகள் மற்றும் பட இணைப்புகள் நேராக இல்லை மற்றும் 1/4″க்கு மேல் இல்லை. வழக்குகள், கை கூண்டுகள்

■ பேட்ச் நீளம் 1/4″க்கு மேல் இல்லை

■ ஸ்டிக்கரின் வடிவம் நன்றாக இல்லாததால், ஒட்டிய பின் இருபுறமும் குண்டாகிறது

■ ஸ்டிக்கர்களின் முறையற்ற இடம்

■ இடுப்பு ஒழுங்கற்றது அல்லது தொடர்புடைய பகுதியின் அகலம் 1/4″ ஐ விட அதிகமாக உள்ளது

■ எலாஸ்டிக் வெப்பிங் சமமாக விநியோகிக்கப்படவில்லை

■ இடது மற்றும் வலது தையல்கள் 1/4″க்கு மேல் இருக்கக்கூடாது உள்ளேயும் வெளியேயும் ஷார்ட்ஸ், டாப்ஸ், பேன்ட்

■ ரிப்பட் காலர், 3/16″ அகலத்திற்கு மேல் இல்லை

■ நீளமான கை, விளிம்பு மற்றும் உயர் கழுத்து ரிப்பிங், 1/4″ அகலத்திற்கு மேல் இல்லை

■ பிளாக்கெட்டின் நிலை 1/4″க்கு மேல் இல்லை. ரிவிட் மூடப்படும் போது, துணி மூடப்படாது, அல்லது ரிவிட் திறக்கப்பட்டு நேராக இல்லாமல் மூடப்படும், மேலும் ஸ்லீவ்ஸ் மற்றும் கஃப்ஸ் குறைபாடுடையதாக இருக்கும்

■ ஸ்லீவ்களில் வெளிப்படும் தையல்கள்

■ சுற்றுப்பட்டையின் கீழ் இணைக்கப்படும் போது 1/4″க்கு மேல் தவறாக வடிவமைக்கப்பட்டுள்ளது

■ காஃபி நேராக இல்லை

■ ஸ்லீவ் போடும் போது கிராஃப்ட் 1/4″க்கு மேல் நிலையில் இல்லை

■ உள் ஜாக்கெட், இடது குழாயில் இருந்து வலது குழாய், இடது பட்டியில் இருந்து வலது பட்டை வித்தியாசம் 1/8″ பட்டியில் 1/2″ சிறப்பு அகலம் 1/4″ பட்டை,

■ இடது மற்றும் வலது கைகளின் நீளம் இடையே உள்ள வேறுபாடு 1/2″க்கு மேல் உள்ளது

■ காலரின் அதிகப்படியான வீக்கம், சுருக்கம் மற்றும் முறுக்கு (காலரின் மேல்)

■ காலர் குறிப்புகள் ஒரே மாதிரியாக இல்லை, அல்லது கவனிக்கத்தக்க வகையில் வடிவம் இல்லை

■ காலரின் இருபுறமும் 1/8″க்கு மேல்

■ காலர் டிரஸ்ஸிங் குறிப்பிடத்தக்க வகையில் சீரற்றதாக, மிகவும் இறுக்கமாக அல்லது மிகவும் தளர்வாக உள்ளது

■ காலரின் தையல் மேலிருந்து கீழாக சீரற்றதாக உள்ளது மற்றும் உள் காலர் வெளிப்படும்

■ காலருக்குப் பிறகு, மையப் புள்ளி தவறாக உள்ளது

■ பின்புற மைய காலர் காலரை மூடாது

■ சீரற்ற தன்மை, சிதைவு அல்லது மோசமான தோற்றத்தைக் கடக்க

■ தோள்பட்டை தையல்களை முன் பாக்கெட்டுகளுடன் ஒப்பிடும் போது தாடி ஈ சமநிலையற்றது, 1/4″க்கு மேல்

■ பாக்கெட் நிலை சமநிலையற்றது, மையத்தில் 1/4″க்கு மேல்

■ வெளிப்படையான வளைவு, பாக்கெட் துணியின் விவரக்குறிப்பு மற்றும் எடை ஆகியவை விதிமுறைகளை பூர்த்தி செய்யவில்லை, மேலும் பாக்கெட் அளவு விகிதத்திற்கு வெளியே உள்ளது

■ மடலின் மூலைகள் பாக்கெட்டை விட 1/8″ அதிகமாகும்

■ வடிவம் வேறுபட்டது, அல்லது பை வெளிப்படையாக கிடைமட்டமாக, இடது மற்றும் வலதுபுறமாக வளைந்திருக்கும்

■ வெளிப்படையான சாய்வு, 1/8″ ஆஃப் சென்டர்லைன்

■ 1/4″க்கு மேல் கொக்கி நிலை

■ வடிவம், தவறான நிறத்துடன்

■ கோடு நிறம் அதற்கு பொருந்தாது

■ சுருக்கம் அல்லது சீரற்ற

■ 1/4″க்கு மேல்

■ பல்வேறு அளவு, வளைவு மற்றும் மோசமான தோற்றம் கொண்ட சுற்றுப்பட்டை

■ ஹெம் ஹெம் 1/2″க்கு மேல் இடது மற்றும் வலது அல்லது முன் மற்றும் பின்

■ ஹெம்ஸ், எலாஸ்டிக்ஸ், பக்கவாட்டில் உள்ள டைகள், காலர்கள், ஸ்லீவ்கள், கால் திறப்புகள் மற்றும் இடுப்பு திறப்புகள் 1/8க்கு மேல் சீரமைக்கப்படவில்லை.

இடுகை நேரம்: ஆகஸ்ட்-08-2022