ఘన చెక్క ఫర్నిచర్, చేత ఇనుము ఫర్నిచర్, ప్యానెల్ ఫర్నిచర్ మొదలైన అనేక రకాల ఫర్నిచర్ ఉన్నాయి. అనేక ఫర్నిచర్ వస్తువులను కొనుగోలు చేసిన తర్వాత వినియోగదారులు వాటిని స్వయంగా సమీకరించవలసి ఉంటుంది. అందువల్ల, ఇన్స్పెక్టర్లు సమావేశమైన ఫర్నిచర్ను తనిఖీ చేయవలసి వచ్చినప్పుడు, వారు సైట్లో ఫర్నిచర్ను సమీకరించాలి. ఫర్నిచర్ను విడదీయడానికి మరియు అసెంబ్లింగ్ చేయడానికి పరికరాల దశలు ఏమిటి, సైట్లో దాన్ని ఎలా ఆపరేట్ చేయాలి మరియు జాగ్రత్తలు ఏమిటి.

1.ఆన్ సైట్ అసెంబ్లీ తనిఖీ పరిమాణం

1) అసెంబ్లీ మాన్యువల్ ప్రకారం ఇన్స్పెక్టర్ స్వతంత్రంగా కనీసం ఒక సెట్ ఉత్పత్తులను సమీకరించాలి. ఉత్పత్తి పరిమాణం చాలా పెద్దది మరియు ఫ్యాక్టరీ సిబ్బంది సహాయం అవసరమైతే, కనెక్షన్ మరియు సరిపోలే భాగాలు ఇన్స్పెక్టర్ స్వయంగా ఇన్స్టాల్ చేయబడి, నిర్వహించబడుతున్నాయని నిర్ధారించుకోవడం అవసరం.

2) ఇతర ఉత్పత్తుల అసెంబ్లీని ఫ్యాక్టరీ సిబ్బంది పూర్తి చేయవచ్చు, అయితే ఇది ఇన్స్పెక్టర్ యొక్క పూర్తి ఆన్-సైట్ పర్యవేక్షణలో పూర్తి చేయాలి. అసెంబ్లీ యొక్క తుది ఫలితంపై దృష్టి పెట్టడం కంటే, ఉత్పత్తి అసెంబ్లీ యొక్క మొత్తం ప్రక్రియను తనిఖీ చేయడం ముఖ్యం. అందువల్ల, పరికరాల ప్రక్రియలో, ఇన్స్పెక్టర్ అసెంబ్లీ సైట్ను విడిచిపెట్టలేరు మరియు పరికరాల పరిమాణం తనిఖీ (WI) అవసరాలపై ఆధారపడి ఉంటుంది.

2.ఆన్ సైట్ అసెంబ్లీ దశలు మరియు జాగ్రత్తలు

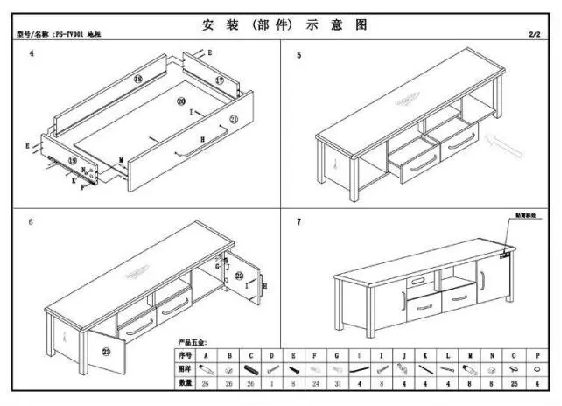

1) సైట్ పరికరాలు తప్పనిసరిగా ఉత్పత్తి అందించిన అసెంబ్లీ సూచనలను ఖచ్చితంగా పాటించాలి. అసెంబ్లీ ప్రక్రియలో, అసెంబ్లీ సూచనలలోని దశలు సరిగ్గా ఉన్నాయో లేదో తనిఖీ చేయండి, ప్రతి భాగం సాంకేతిక అవసరాలకు అనుగుణంగా ఉందా, అది గట్టిగా సరిపోతుందా, రంధ్రం యొక్క స్థానం సరైనది కాదా, ఉత్పత్తి గట్టిగా ఉందా మరియు బాహ్య సాధనాలు అవసరమా (సాధారణంగా కాదు అనుమతించబడింది, నిర్దిష్ట అవసరాలు సూచనలపై ఆధారపడి ఉంటాయి)

2)అసెంబ్లీకి ముందు, ఉత్పత్తి యొక్క ముక్కల సంఖ్యను గుర్తించడం, ప్యాకేజింగ్ కోసం కార్డ్బోర్డ్ పెట్టెను తెరవడం, హార్డ్వేర్ ప్యాకేజీని ప్రత్యేక ప్రదేశంలో ఉంచడం మరియు నష్టాన్ని నివారించడానికి లేదా ఇతర ఉత్పత్తుల నుండి ఉపకరణాలతో కలపడం కోసం దానిని లెక్కించడం చాలా ముఖ్యం.

3) ముందుగా, భాగాల సంఖ్య మరియు పరిమాణం మాన్యువల్లో సూచించిన పరిమాణానికి సరిపోలుతుందో లేదో తనిఖీ చేయండి. అసెంబ్లీ సమయంలో, సరిపోని భాగాలను భర్తీ చేయకుండా జాగ్రత్త వహించండి.

4) అసెంబ్లీ మాన్యువల్ను జాగ్రత్తగా చదవండి, మొదట అసెంబ్లీ క్రమంలో ప్రధాన భాగాలను వేరు చేయండి మరియు సరిపోలే ఇన్స్టాలేషన్ కోసం విడిగా బోర్డులను సందర్శించండి. ఈ బోర్డుల ఫోటోలను ఏకరీతిగా తీయడం ఉత్తమం.

5) స్క్రూడ్రైవర్లు, రెంచ్లు మొదలైన ఇన్స్టాలేషన్ సాధనాలను సిద్ధం చేయండి మరియు అసెంబ్లీ ప్రక్రియలో ఉత్పత్తి అసెంబ్లీ మాన్యువల్లోని అసెంబ్లీ దశలను ఖచ్చితంగా అనుసరించండి. ఇన్స్పెక్టర్లు ప్రత్యేక శ్రద్ధ వహించాలి: ఫ్యాక్టరీ సిబ్బంది తరచుగా అసెంబ్లీ సమయంలో అనుభవంపై ఆధారపడతారు మరియు పరికరాల మాన్యువల్లోని దశలను పూర్తిగా అనుసరించడంలో విఫలమవుతారు. ఈ అభ్యాసం పరికరాల మాన్యువల్ సహేతుకమైనది మరియు పూర్తి కాదా అని ధృవీకరించలేదు. ఈ పరిస్థితి కనుగొనబడితే, దాన్ని వెంటనే ఆపాలి/సరిదిద్దాలి. సరిపోని పర్యవేక్షణను నివారించడానికి, ఒకేసారి ఒక యూనిట్ని ఇన్స్టాల్ చేయడం ఉత్తమం, అదే సమయంలో బహుళ యూనిట్లను కాదు.

6) సాధారణంగా చెప్పాలంటే, చాలా ఉత్పత్తుల అసెంబ్లీ ప్రక్రియను నాలుగు దశలుగా విభజించవచ్చు:

మొదటి దశ ఉత్పత్తి యొక్క అస్థిపంజరాన్ని రూపొందించడం. ఈ ప్రక్రియలో, అస్థిపంజరం యొక్క కనెక్షన్ రంధ్రాలు సరిగ్గా ఉన్నాయా, బోల్ట్లు మరియు ఇతర ఫాస్టెనర్ల సంస్థాపన మృదువైనదా, కనెక్టర్లు లాక్ చేయబడిందా మరియు అస్థిపంజరం యొక్క ఖాళీలు ఏకరీతిగా మరియు స్థిరంగా ఉన్నాయా అనే దానిపై దృష్టి పెట్టాలి.

రెండవ దశ అస్థిపంజరంపై నిర్మాణాన్ని బలోపేతం చేసే స్థిర భాగాలను ఇన్స్టాల్ చేయడం. ఈ ప్రక్రియలో, హార్డ్వేర్ ఉపకరణాలు, ముఖ్యంగా మరలు, తప్పిపోకూడదు. అన్ని భాగాలు మరియు ఫాస్ట్నెర్లను ఫ్రేమ్లో ఉంచాలి, మరియు కనెక్షన్ రంధ్రాలు అనుకూలత కోసం తనిఖీ చేయాలి. ఈ ప్రక్రియలో స్క్రూ హోల్ తప్పుగా అమర్చడం తరచుగా జరుగుతుందని గమనించడం ముఖ్యం.

మూడవ దశ మార్గదర్శక పరికరాలను వ్యవస్థాపించడం లేదా సంబంధిత స్థానాల్లో కనెక్ట్ చేయబడిన కదిలే భాగాలను కీలు చేయడం. ఫర్నిచర్ భాగాలను విడదీయవచ్చు మరియు ఎటువంటి నష్టం సమస్యలు లేకుండా అనేకసార్లు సమీకరించవచ్చని గమనించడం ముఖ్యం. ఈ ప్రక్రియలో, ఈ ఉపకరణాలు ఒకే కనెక్షన్ తర్వాత వదులుగా ఉండే స్క్రూ రంధ్రాలు లేదా దెబ్బతిన్న భాగాలను కలిగి ఉన్నాయా అనే దానిపై శ్రద్ధ వహించాలి.

నాల్గవ భాగం చిన్న లేదా అలంకరణ భాగాలు లేదా ఉపకరణాలను ఇన్స్టాల్ చేయడం. ఈ ప్రక్రియలో, స్క్రూ పొడవు అవసరాలకు అనుగుణంగా ఉందా, అలంకార ఉపకరణాలను గట్టిగా బలోపేతం చేయవచ్చా, స్క్రూను లాక్ చేసేటప్పుడు రంధ్రం యొక్క స్థానం సముచితంగా ఉందా మరియు ఉత్పత్తిని స్క్రాచ్ చేయకూడదా లేదా ఉపకరణాలు చేయకూడదా అనే దానిపై శ్రద్ధ వహించాలి. వదులుగా ఉంటుంది.

తరచుగా అడిగే ప్రశ్నలు

1. ఉత్పత్తిలో భాగాలు లేకపోవడం, ముఖ్యంగా చిన్న ప్యాకేజింగ్లో హార్డ్వేర్ ఉపకరణాలు

2. రంధ్ర స్థానం అవసరాలకు అనుగుణంగా లేదు, ప్రధానంగా సరికాని కనెక్షన్ రంధ్రం స్థానం, చిన్న రంధ్రం, చాలా లోతులేని లేదా చాలా లోతైన రంధ్రం, దిశ విచలనం మొదలైనవి.

3. బోర్డ్లోని అనుబంధ రంధ్రాలు పెయింట్తో నిండి ఉంటాయి మరియు హార్డ్వేర్ సజావుగా చొప్పించబడదు

4. హార్డ్వేర్ ఉపకరణాలు గట్టిగా లాక్ చేయబడవు మరియు ఉత్పత్తి సురక్షితం కాదు

5. హార్డ్వేర్ ఉపకరణాలను లాక్ చేస్తున్నప్పుడు, భాగాలు వైకల్యం, పగుళ్లు లేదా దెబ్బతినవచ్చు

6. ఫంక్షనల్ కదిలే భాగాలను సజావుగా నెట్టడం లేదా లాగడం సాధ్యం కాదు

7. హార్డ్వేర్ ఉపకరణాల ఉపరితలంపై దెబ్బతిన్న కనెక్టర్లు మరియు రస్ట్ మరకలు

8. అసెంబ్లీ సమయంలో భాగాల మధ్య అధిక లేదా అసమాన ఖాళీలు

నాణ్యత అవసరాలుమరియుతనిఖీ పద్ధతులుఉత్పత్తుల కోసం

1. తనిఖీ పద్ధతి

ఉత్పత్తి అసెంబ్లీ సాంకేతిక అవసరాలు మరియు డ్రాయింగ్ కొలతలు మరియు ఆకారాల ప్రకారం సాధనం కొలత, దృశ్య తనిఖీ, చేతి స్పర్శ మరియు ఉత్పత్తుల తనిఖీ

2. డిటెక్షన్ దూరం

700-1000mm దృశ్యమాన పరిధితో సహజ కాంతి లేదా దాదాపు సహజ కాంతి (ఉదా 40W ఫ్లోరోసెంట్ దీపం) కింద ఉండాలి

3. ప్రదర్శన తనిఖీ దృష్టి

1) భాగాలను ఫిక్సింగ్ చేయడానికి ఉపయోగించే వెల్డింగ్, రివెటింగ్, మోర్టైజ్ మరియు టెనాన్ జాయింట్లు వదులుగా ఉండకూడదు

2) స్క్రూలు మరియు హార్డ్వేర్ కనెక్షన్లు వదులుగా ఉండకూడదు

3) హార్డ్వేర్ ఉపకరణాల ఉపరితలంపై గీతలు లేవు, లేపనం (పూత) పొర గట్టిగా ఉంటుంది మరియు పొట్టు లేదా తుప్పు పట్టడం లేదు

4) లోడ్ బేరింగ్ భాగాలు మరియు కదిలే భాగాలలో పగుళ్లు, నాట్లు, కీటకాల రంధ్రాలు లేదా ఇతర లోపాలు ఉండకూడదు

5) కదిలే భాగాలు దృఢంగా మరియు విశ్వసనీయంగా అనుసంధానించబడి ఉండాలి, వాటంతట అవే రాలిపోకుండా ఉండాలి మరియు అనువైనవి మరియు ఉపయోగించడానికి సులభమైనవి

6) మెటల్ ఫిట్టింగ్లకు పగుళ్లు లేదా మచ్చలు ఉండకూడదు

7) వెల్డింగ్ సైట్లో డీసోల్డరింగ్, వర్చువల్ వెల్డింగ్ లేదా వెల్డింగ్ పెట్రేషన్ ఉండకూడదు

8) వెల్డెడ్ భాగాలు రంధ్రాలు, వెల్డ్ నోడ్యూల్స్ మరియు చిందులు లేకుండా ఉండాలి

9) రివెట్ చేయబడిన భాగాలను సుత్తి గుర్తులు లేకుండా సజావుగా తిప్పాలి

10) పూత కాలిన గాయాలు, బుడగలు, పిన్హోల్స్, పగుళ్లు, బర్ర్స్ మరియు గీతలు లేకుండా ఉండాలి

11) లోహ భాగాల పూత బహిర్గతమైన దిగువ, అసమానత, స్పష్టమైన కుంగిపోవడం, గడ్డలు, ముడతలు లేదా ఎగిరే పెయింట్ కలిగి ఉండకూడదు

12) తుది ఉత్పత్తి యొక్క ఉపరితలంపై గీతలు లేదా గీతలు లేవు

13) ఉత్పత్తి యొక్క మొత్తం నిర్మాణం దృఢంగా ఉంటుంది, నేలపై సమతుల్యంగా ఉంటుంది మరియు కదిలినప్పుడు భాగాలలో ఎటువంటి వదులుగా ఉండదు. కీళ్ళు గట్టిగా ఉంటాయి మరియు స్పష్టమైన ఖాళీలు లేవు

14) లెన్సులు మరియు గాజు క్యాబినెట్ తలుపులు ఎటువంటి అంటుకునే గుర్తులు లేకుండా శుభ్రంగా ఉంటాయి మరియు బంధం లేదా కీళ్ళు గట్టిగా మరియు దృఢంగా ఉంటాయి

15) తరచుగా తెరవబడే హార్డ్వేర్ యాక్సెసరీలు, అంటే కీలు, ముడుచుకునేవి, డ్రాయర్ స్లయిడ్లు మొదలైనవి, ఫ్లెక్సిబుల్ ఓపెనింగ్ మరియు క్లోజింగ్ అవసరం

16) ఘన చెక్క భాగాలకు క్షయం, కీటకాల రంధ్రాలు, పగుళ్లు మొదలైన సంకేతాలు లేవు మరియు రంగు మరియు కలప ధాన్యం దిశ స్థిరంగా ఉంటాయి. తేమ కంటెంట్ అవసరాలకు అనుగుణంగా ఉంటుంది

17) చెక్క భాగాల పూత ముడతలు లేదా పెయింట్ లీకేజీని కలిగి ఉండకూడదు: మెటల్ భాగాల పూత లేదా పూత పై తొక్క, ఎంబ్రాయిడరీ లేదా పెయింట్ లీకేజీని కలిగి ఉండకూడదు.

18) చెక్క భాగాలపై పూత చదునుగా మరియు మృదువైనదిగా ఉండాలి, గీతలు, తెల్లటి మచ్చలు, బుడగలు, కుంగిపోవడం మరియు స్పష్టమైన రంగు తేడాలు లేకుండా ఉండాలి

19) ప్యానెల్ భాగాలు బోలుగా, వదులుగా, కీటకాలు సోకిన, పగుళ్లు, చిప్డ్, స్క్రాచ్డ్, వ్రేలాడదీయడం, కుట్టినవి మరియు ఇతర దృగ్విషయాల నుండి ఉచితం.

20) ఉపరితల రంగు స్థిరంగా ఉండాలి, ఒకే భాగాన్ని వేర్వేరు స్థానాల్లో పోల్చినా లేదా మొత్తం వ్యవస్థను పోల్చినా, రంగు స్థిరంగా ఉండాలి

21) కత్తి గుర్తులు, డ్రాగ్ మార్క్లు, ఫ్రాగ్మెంటేషన్, క్రాకింగ్, ఇసుక నలుపు మరియు మునిగిపోవడం వంటి స్పష్టమైన సాధన గుర్తులు ఉపరితలంపై లేవు.

22) కీలు వంగకూడదు లేదా అతిగా పెంచకూడదు మరియు దాని ఫ్లాట్నెస్ను నిర్వహించడానికి కీలును వంచడం ద్వారా తలుపును సర్దుబాటు చేయడానికి అనుమతించబడదు.

23) గ్లాస్ మరియు అద్దాలు వణుకు లేదా వదులుగా లేకుండా తప్పనిసరిగా అమర్చాలి

24) ఉత్పత్తిలో శిధిలాలు, పదునైన ప్రోట్రూషన్లు, బర్ర్స్, జిగురు గుర్తులు, కాలిన నలుపు లేదా అధికంగా చల్లడం లేదు

25) తుది ఉత్పత్తి యొక్క మొత్తం పరిమాణం డ్రాయింగ్ యొక్క అవసరాలకు అనుగుణంగా ఉంటుంది మరియు బాహ్య కొలతలు అనుమతించదగిన పరిమాణ సహనం పరిధిలో ఉంటాయి

సాధారణ హార్డ్వేర్ ఉపకరణాలుఫర్నిచర్ విడదీయడం మరియు సమీకరించడం కోసం

హార్డ్వేర్ ఉపకరణాలు సాధారణంగా ఫర్నిచర్ను విడదీసేటప్పుడు నిర్మాణాన్ని పరిష్కరించడానికి మరియు కనెక్ట్ చేయడానికి ఉపయోగిస్తారు. ఫర్నిచర్లోని సాధారణ కనెక్టర్లలో కీలు, కనెక్టర్లు (ఎక్సెంట్రిక్ లేదా శాశ్వత), డ్రాయర్ స్లయిడ్లు, స్లైడింగ్ డోర్ స్లైడ్లు, హ్యాండిల్స్, లాక్లు, లాకింగ్ పిన్స్, డోర్ సక్షన్ కప్పులు, పార్టిషన్ సపోర్ట్లు, హ్యాంగింగ్ క్లాత్ స్టిక్లు, పుల్లీలు, కాళ్లు, బోల్ట్లు, చెక్క స్క్రూలు, చెక్క టెనాన్లు ఉన్నాయి. , రౌండ్ గోర్లు మొదలైనవి.

1. కీలు

కీలు అనేది రెండు కదిలే భాగాలను అనుసంధానించే ప్రధాన నిర్మాణాలు, ప్రధానంగా క్యాబినెట్ తలుపులు తెరవడానికి మరియు మూసివేయడానికి ఉపయోగిస్తారు, వీటిని బహిర్గతమైన కీలు మరియు దాచిన కీలుగా విభజించారు.

1) మింగ్ కీలు

కీలు సాధారణంగా కీలు మాత్రమే, మరియు ఇన్స్టాల్ చేసినప్పుడు, కీలు యొక్క పిన్ భాగం ఫర్నిచర్ యొక్క ఉపరితలంపై బహిర్గతమవుతుంది. అంతర్నిర్మిత తలుపులు మరియు మడత తలుపుల కోసం అతుకులు ఉపయోగించవచ్చు.

2) దాగి ఉన్న కీలు

దాచిన కీలు కనెక్ట్ చేసే రాడ్ ద్వారా తిరుగుతుంది మరియు లీకేజ్ లేకుండా సంస్థాపన సమయంలో ఫర్నిచర్ లోపల దాగి ఉంటుంది

2. కనెక్షన్ భాగాలు

కనెక్టర్, స్థిర కనెక్టర్ అని కూడా పిలుస్తారు, ఫర్నిచర్ ఉత్పత్తుల నిర్మాణం మరియు దృఢత్వంపై ప్రత్యక్ష ప్రభావం చూపుతుంది. ఫర్నిచర్ ప్యానెల్లను పరిష్కరించడానికి ఇది ప్రధానంగా సైడ్ ప్యానెల్లు, క్షితిజ సమాంతర ప్యానెల్లు మరియు క్యాబినెట్ ఫర్నిచర్ యొక్క వెనుక ప్యానెల్లను కనెక్ట్ చేయడానికి ఉపయోగిస్తారు. కనెక్ట్ చేసే రాడ్లో అసాధారణ కనెక్టర్లు మరియు శాశ్వత కనెక్టర్లు ఉన్నాయి.

1) అసాధారణ కనెక్టర్

ఒక అసాధారణ దూరాన్ని ఉపయోగించి, ఫ్లోర్ మరియు సైడ్ ప్లేట్ వంటి సైడ్ ప్లేట్కు క్షితిజ సమాంతర ప్లేట్ను కనెక్ట్ చేయండి మరియు దిగువ ప్లేట్ను ఎగువ లేదా వైపు నుండి ఇన్స్టాల్ చేయవచ్చు.

2) శాశ్వత కనెక్టర్లు

ఇది రెండు భాగాలను కలిగి ఉంటుంది: స్ప్రింగ్ స్టీల్ ప్లేట్తో ఒక స్క్రూ మరియు స్లీవ్. చేతితో కనెక్షన్ని నొక్కిన తర్వాత, ఆబ్జెక్ట్ శాశ్వతంగా కనెక్ట్ చేయబడింది, ఇది చాలా బలమైన కనెక్షన్ ద్వారా వర్గీకరించబడుతుంది.

3. డ్రాయర్ స్లయిడ్

డ్రాయర్ స్లయిడ్ పట్టాలు సాధారణంగా ఐరన్ బేకింగ్ పెయింట్ లేదా ఐరన్ గాల్వనైజ్డ్ మెటీరియల్స్తో తయారు చేయబడతాయి. తూర్పు చైనాలోని వివిధ పద్ధతుల ప్రకారం, వాటిని పుల్లీ రకం లేదా బంతి రకంగా విభజించవచ్చు. డ్రాయర్ నుండి క్యాబినెట్కు దూరం ప్రకారం, వాటిని సింగిల్ సెక్షన్ పట్టాలు, డబుల్ సెక్షన్ పట్టాలు మరియు మూడు సెక్షన్ పట్టాలుగా విభజించవచ్చు.

4. బోల్ట్

తల మరియు బోల్ట్ (బాహ్య థ్రెడ్లతో కూడిన స్థూపాకార శరీరం) కలిగి ఉండే ఒక రకమైన ఫాస్టెనర్, ఇది కర్టెన్తో సరిపోలాలి మరియు రంధ్రాల ద్వారా రెండు భాగాలను బిగించడానికి మరియు కనెక్ట్ చేయడానికి ఉపయోగించబడుతుంది. ఈ కనెక్షన్ ఫారమ్ను బోల్ట్ కనెక్షన్ అంటారు.

5. వృత్తాకార టెనాన్

ప్యానెల్ ఫర్నిచర్ కోసం సాధారణంగా ఉపయోగించే అసెంబ్లీ మరియు కనెక్షన్ ఉపకరణాలలో ఒకటి, ఇది రౌండ్ రాడ్ ఆకారంలో ఉంటుంది మరియు సాధారణంగా చెక్కతో తయారు చేయబడుతుంది. ఫర్నిచర్ యొక్క విడదీయడం మరియు అసెంబ్లీలో, చెక్క టెనాన్లు 6 మిమీ, 8 మిమీ, 10 మిమీ మరియు 12 మిమీ సాధారణంగా ఉపయోగించే వ్యాసాలు మరియు 20 మిమీ, 25 మిమీ, 30 మిమీ, 35 మిమీ, 40 మిమీ మరియు 50 మిమీ పొడవులతో స్థాన పాత్రను పోషిస్తాయి.

6. ఇతర కనెక్టర్లు

స్క్రూలు, సెల్ఫ్ ట్యాపింగ్ స్క్రూలు, గింజలు, దుస్తులను ఉతికే యంత్రాలు, వసంత దుస్తులను ఉతికే యంత్రాలు, స్థూపాకార గింజలు, డబుల్ రిబ్డ్ గింజలు, హ్యాండిల్స్ మొదలైనవి.

పోస్ట్ సమయం: మే-09-2024