సౌకర్యవంతమైన దుప్పట్లు నిద్ర నాణ్యతను మెరుగుపరిచే ప్రభావాన్ని కలిగి ఉంటాయి. అరచేతి, రబ్బరు, స్ప్రింగ్లు, రబ్బరు పాలు మొదలైన వివిధ పదార్థాలతో పరుపులను తయారు చేస్తారు. వాటి పదార్థాలపై ఆధారపడి, అవి వివిధ సమూహాల ప్రజలకు అనుకూలంగా ఉంటాయి. ఇన్స్పెక్టర్లు వివిధ పరుపులను తనిఖీ చేసినప్పుడు, వారు ఏయే అంశాలలో తనిఖీలు నిర్వహించాలి మరియు ఏదైనా లోపాలపై ప్రత్యేక శ్రద్ధ వహించాలి. ఎడిటర్ మీ కోసం mattress తనిఖీ యొక్క కంటెంట్ను సంగ్రహించారు మరియు అది ఉపయోగకరంగా ఉందని మరియు సేకరించవచ్చు!

ఉత్పత్తి మరియు ప్యాకేజింగ్ తనిఖీ ప్రమాణాలు 1. ఉత్పత్తి

1) ఉపయోగంలో ఎటువంటి భద్రతా సమస్యలు ఉండకూడదు

2) ప్రక్రియ ప్రదర్శన తప్పనిసరిగా నష్టం, గీతలు, పగుళ్లు మొదలైన వాటి నుండి విముక్తి పొందాలి.

3) ఇది తప్పనిసరిగా గమ్యస్థాన దేశం యొక్క చట్టాలు మరియు నిబంధనలకు మరియు కస్టమర్ అవసరాలకు అనుగుణంగా ఉండాలి

4) ఉత్పత్తి నిర్మాణం, ప్రదర్శన, ప్రక్రియ మరియు పదార్థాలు తప్పనిసరిగా కస్టమర్ అవసరాలు మరియు బ్యాచ్ నమూనాలను తీర్చాలి

5) ఉత్పత్తి తప్పనిసరిగా కస్టమర్ అవసరాలు లేదా బ్యాచ్ నమూనాల వలె అదే విధులను కలిగి ఉండాలి

6) లేబుల్ గుర్తింపు స్పష్టంగా ఉండాలి మరియు చట్టపరమైన మరియు నియంత్రణ అవసరాలకు అనుగుణంగా ఉండాలి

1) ఉత్పత్తి రవాణా ప్రక్రియ యొక్క విశ్వసనీయతను నిర్ధారించడానికి ప్యాకేజింగ్ తగినదిగా మరియు బలంగా ఉండాలి.

2) ప్యాకేజింగ్ పదార్థాలు తప్పనిసరిగా ఉత్పత్తి యొక్క రవాణాను రక్షించగలగాలి.

3) షిప్పింగ్ మార్కులు, బార్కోడ్లు మరియు లేబుల్లు కస్టమర్ అవసరాలు లేదా బ్యాచ్ నమూనాలను తీర్చాలి.

4) ప్యాకేజింగ్ మెటీరియల్స్ కస్టమర్ అవసరాలు లేదా బ్యాచ్ శాంపిల్స్కు అనుగుణంగా ఉండాలి.

5) వివరణాత్మక వచనం, సూచనలు మరియు సంబంధిత లేబుల్ హెచ్చరికలు తప్పనిసరిగా గమ్యస్థానం యొక్క భాషలో స్పష్టంగా ముద్రించబడాలి.

6) సూచనల వివరణ తప్పనిసరిగా ఉత్పత్తి మరియు వాస్తవ సంబంధిత విధులకు అనుగుణంగా ఉండాలి

1) వర్తించే తనిఖీ ప్రమాణాలు: ISO 2859/BS 6001/ANSI/ASQ-Z 1.4 సింగిల్ శాంప్లింగ్ ప్లాన్, సాధారణ తనిఖీ.

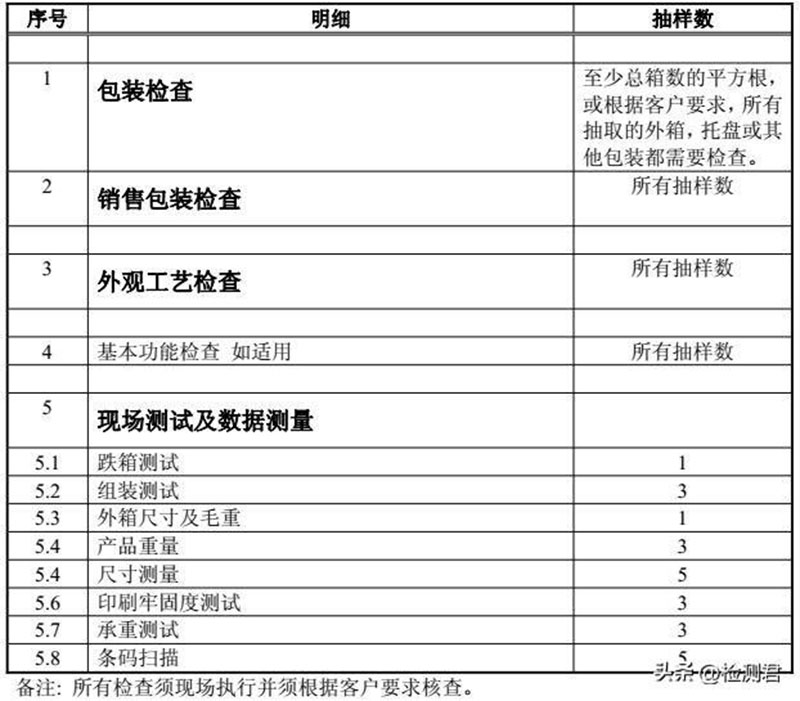

2) నమూనా స్థాయి: దయచేసి క్రింది పట్టికలోని నమూనా సంఖ్యలను చూడండి

3) తనిఖీ కోసం బహుళ ఉత్పత్తులను విలీనం చేసినట్లయితే, ప్రతి ఉత్పత్తికి సంబంధించిన నమూనా సంఖ్య మొత్తం బ్యాచ్లోని ఆ ఉత్పత్తి పరిమాణం శాతాన్ని బట్టి నిర్ణయించబడుతుంది. ఆక్రమిత శాతం ఆధారంగా ఈ ఉత్పత్తి యొక్క నమూనా సంఖ్యను దామాషా ప్రకారం లెక్కించండి. లెక్కించబడిన నమూనా సంఖ్య 1 కంటే తక్కువగా ఉంటే, రెండు నమూనాలు మొత్తం బ్యాచ్ నమూనాగా తీసుకోబడతాయి లేదా ఒక నమూనా ప్రత్యేక నమూనా స్థాయి తనిఖీగా తీసుకోబడుతుంది.

3) తనిఖీ కోసం బహుళ ఉత్పత్తులను విలీనం చేసినట్లయితే, ప్రతి ఉత్పత్తికి సంబంధించిన నమూనా సంఖ్య మొత్తం బ్యాచ్లోని ఆ ఉత్పత్తి పరిమాణం శాతాన్ని బట్టి నిర్ణయించబడుతుంది. ఆక్రమిత శాతం ఆధారంగా ఈ ఉత్పత్తి యొక్క నమూనా సంఖ్యను దామాషా ప్రకారం లెక్కించండి. లెక్కించబడిన నమూనా సంఖ్య 1 కంటే తక్కువగా ఉంటే, రెండు నమూనాలు మొత్తం బ్యాచ్ నమూనాగా తీసుకోబడతాయి లేదా ఒక నమూనా ప్రత్యేక నమూనా స్థాయి తనిఖీగా తీసుకోబడుతుంది.

4) ఆమోదయోగ్యమైన నాణ్యత స్థాయి AQL: తీవ్రమైన లోపాలు అనుమతించబడవు క్రిటికల్ డిఫెక్ట్ AQL xx ప్రధాన లోపం AQL xx మైనర్ డిఫెక్ట్ స్టాండర్డ్ గమనిక: “xx” అనేది కస్టమర్కి అవసరమైన ఆమోదయోగ్యమైన నాణ్యత స్థాయి ప్రమాణాన్ని సూచిస్తుంది

5) ప్రత్యేక లేదా స్థిర నమూనా కోసం నమూనాల సంఖ్య, నాన్ కన్ఫర్మిటీలు అనుమతించబడవు.

6) లోపం వర్గీకరణ కోసం సాధారణ నియమాలు: (1) క్లిష్టమైన లోపం: ఉత్పత్తులను ఉపయోగించినప్పుడు లేదా నిల్వ చేసేటప్పుడు వ్యక్తిగత గాయం లేదా అసురక్షిత కారకాలు కలిగించే లోపాలు లేదా సంబంధిత చట్టాలు మరియు నిబంధనలను ఉల్లంఘించే లోపాలు. (2) ప్రధాన లోపాలు ఫంక్షనల్ లోపాలు ఉపయోగం లేదా జీవితకాలాన్ని ప్రభావితం చేస్తాయి, లేదా స్పష్టంగా కనిపించే లోపాలు ఉత్పత్తి యొక్క విక్రయ విలువను ప్రభావితం చేస్తాయి. (3) చిన్న లోపాలు ఉత్పత్తి యొక్క వినియోగాన్ని ప్రభావితం చేయని లోపాలు మరియు ఉత్పత్తి యొక్క విక్రయ విలువకు సంబంధించినవి కావు.

7) యాదృచ్ఛిక తనిఖీ కోసం నియమాలు: (1) తుది తనిఖీకి కనీసం 100% ఉత్పత్తులు ఉత్పత్తి చేయబడి, అమ్మకానికి ప్యాక్ చేయబడి ఉండాలి మరియు కనీసం 80% ఉత్పత్తులను బయటి పెట్టెల్లో ప్యాక్ చేయాలి. కస్టమర్ల నుండి ప్రత్యేక అవసరాలు మినహా. (2) ఒక నమూనాలో బహుళ లోపాలు కనుగొనబడితే, అత్యంత తీవ్రమైన లోపాన్ని తీర్పు ఆధారంగా నమోదు చేయాలి. అన్ని లోపాలను భర్తీ చేయాలి లేదా మరమ్మత్తు చేయాలి. తీవ్రమైన లోపాలు కనుగొనబడితే, మొత్తం బ్యాచ్ను తిరస్కరించాలి మరియు వస్తువులను విడుదల చేయాలా వద్దా అని కస్టమర్ నిర్ణయించుకోవాలి.

4. తనిఖీ ప్రక్రియ మరియు లోపం వర్గీకరణ

సీరియల్ నంబర్ వివరాలు, లోపం వర్గీకరణ CriticalMajorMinor1) ప్యాకేజింగ్ తనిఖీ, ప్లాస్టిక్ బ్యాగ్ తెరవడం>19cm లేదా ప్రాంతం>10x9cm, ఊపిరాడకుండా ఉండే హెచ్చరిక సంకేతాలు ముద్రించబడలేదు, X భద్రతా హెచ్చరిక సంకేతాలు లేవు లేదా పేలవంగా ముద్రించబడలేదు, X వివరణాత్మక సంకేతాలు లేవు లేదా పేలవంగా ముద్రించబడ్డాయి, గమ్యం యొక్క X భాష లేదు , X మూలం గుర్తింపు లేదు, X దిగుమతిదారు పేరు మరియు చిరునామా లేదు లేదా పేలవంగా ఉంది ప్రింటెడ్, X మార్కింగ్ లేదా ఆర్ట్వర్క్ సమస్య: తప్పిపోయిన కంటెంట్, తప్పు ఆకృతి, హానికరమైన అంచులు మరియు X వంటి ప్యాకేజింగ్పై పదునైన పాయింట్లు దెబ్బతిన్నాయి, పగుళ్లు, వైకల్యం మరియు మురికి, XX తప్పు పదార్థాలు లేదా మరకలు లేదా తేమ X వంటి తప్పు ప్యాకేజింగ్ పదార్థాలు వదులుగా ఉన్న ప్యాకేజింగ్ X అస్పష్టమైన ప్రింటింగ్ X ప్యాలెట్ ప్యాకేజింగ్ కస్టమర్ అవసరాలకు అనుగుణంగా లేదు X చెక్క ప్యాకేజింగ్ నియంత్రణ అవసరాలకు అనుగుణంగా లేదు X2) విక్రయాల ప్యాకేజింగ్ తనిఖీ పరిమాణం లోపం X ప్యాకేజింగ్ లోపం X తప్పిపోయిన డెసికాంట్ X తప్పు హ్యాంగింగ్ బ్రాకెట్ X లేదు హ్యాంగింగ్ బ్రాకెట్ X లేదు కట్టు లేదా ఇతర భాగాలు X మిస్సయిన ఉపకరణాలు X దెబ్బతిన్న ప్లాస్టిక్ బ్యాగ్ X ప్లాస్టిక్ బ్యాగ్ లోపం X వాసన X అచ్చు X తడి XX భద్రతా హెచ్చరిక నినాదాలు లేవు లేదా ముద్రించబడలేదు లేదా తప్పిపోయిన లేదా అస్పష్టమైన X వివరణాత్మక హెచ్చరిక నినాదాలు

3) ప్రదర్శన మరియు ప్రక్రియ తనిఖీ

గాయం ప్రమాదం ఉన్న కాయిల్ X పదునైన అంచు X పదునైన సూది లేదా మెటల్ విదేశీ పదార్థం X పిల్లల ఉత్పత్తులలో చిన్న భాగాలు X విచిత్రమైన వాసన X ప్రత్యక్ష కీటకాలు X రక్తపు మరకలు X గమ్యం యొక్క అధికారిక భాష లేదు X మూలం లేదు X మూలం లేదు X విరిగిన నూలు X విరిగిన నూలు X రోవింగ్ XX రంగు నూలు XX స్పిన్నింగ్ XX పెద్ద బొడ్డు నూలు XX పత్తి ముడి XX డబుల్ సూది X విరిగిన రంధ్రం X ఫాబ్రిక్ నష్టం X మరక XX నూనె మరక XX వాటర్ స్టెయిన్ XX రంగు తేడా XX పెన్సిల్ మార్క్ XX జిగురు గుర్తు XX థ్రెడ్ హెడ్ XX ఫారిన్ మ్యాటర్ XX రంగు వ్యత్యాసం X ఫేడింగ్ X పేలవమైన ఇస్త్రీ XX కంప్రెషన్ డిఫార్మేషన్ X కంప్రెషన్ టెన్షన్ X క్రీజ్ XX క్రీజ్ XX రఫ్ ఎడ్జ్ XX బ్రోకెన్ థ్రెడ్ X ఫాలింగ్ పిట్ X జంపింగ్ థ్రెడ్ XX ఫోల్డింగ్ థ్రెడ్ XX అసమాన థ్రెడ్ XX క్రమరహిత థ్రెడ్ XX వేవ్ సూది XX వదులుగా కుట్టడం X పేద రిటర్న్ నీడిల్ X మిస్సింగ్ తేదీ X తేదీ యొక్క తప్పుగా అమర్చడం X మిస్సింగ్ కుట్టు X సీమ్ యొక్క తప్పుగా అమర్చడం X రిలాక్స్డ్ కుట్టు టెన్షన్ X వదులుగా ఉన్న కుట్టు థ్రెడ్ X నీడిల్ టూత్ మార్క్ XX చిక్కుబడ్డ థ్రెడ్ XX పగిలిన పగులు X ముడతలు పడిన థ్రెడ్ XX Twis ఎడ్జ్ X ఫోల్డింగ్ సీమ్ X సీమ్ ఫోల్డ్ డైరెక్షన్ యొక్క తప్పుగా అమర్చడం X సీమ్ స్లిప్ X సీమ్ మిస్లైన్మెంట్ X సీమ్ మిస్లైన్మెంట్ X సీమ్ మిస్లైన్మెంట్ X సీమ్ తప్పుగా అమర్చడం X సీమ్ తప్పుగా అమర్చడం X మిస్సింగ్ ఎంబ్రాయిడరీ X ఎంబ్రాయిడరీ మిస్లైన్మెంట్ X విరిగిన ఎంబ్రాయిడరీ థ్రెడ్ X ఎంబ్రాయిడరీ థ్రెడ్ తప్పుగా అమర్చడం XX ప్రింటింగ్ తప్పు XX ప్రింటింగ్ XX ప్రింటింగ్ ప్రింటింగ్ లోపం X స్క్రాచ్ XX పూత లేదా ఎలక్ట్రోప్లేటింగ్ లోపం XX అనుబంధ లోపం X వెల్క్రో తప్పుగా అమర్చడం X వెల్క్రో సరిపోలలేదు X ఎలివేటర్ లేబుల్ లేదు X ఎలివేటర్ లేబుల్ సమాచార లోపం X ఎలివేటర్ లేబుల్ సమాచారం ప్రింటింగ్ లోపం XX ఎలివేటర్ లేబుల్ సమాచారం అడ్డంకిగా ఉంది XX ఎలివేటర్ లేబుల్ సురక్షితంగా లేదు XX లేబుల్ ముందు మరియు వెనుక తప్పుగా అమర్చడం X వక్రీకృత లేబుల్ XX4) ఫంక్షనల్ ఇన్స్పెక్షన్ జిప్పర్, బటన్, నాలుగు బటన్, రివెట్, వెల్క్రో యొక్క పనిచేయకపోవడం మరియు ఇతర భాగాలు X అసమాన జిప్పర్ ఫంక్షన్ XX

5. డేటా కొలత మరియు ఆన్-సైట్ టెస్టింగ్ISTA IA డ్రాప్ బాక్స్ టెస్టింగ్. భద్రత మరియు కార్యాచరణ లోపాలు లేదా ముఖ్యమైన లోపాలు కనుగొనబడితే, అసెంబ్లీ పరీక్ష యొక్క మొత్తం బ్యాచ్ తిరస్కరించబడుతుంది. ఉత్పత్తి సూచనల ప్రకారం సమీకరించబడుతుంది మరియు ఉపకరణాలు పూర్తిగా ఉన్నాయని, అసెంబ్లీ సూచనలు స్పష్టంగా ఉన్నాయని మరియు అసెంబ్లీ పూర్తయిన తర్వాత ఉత్పత్తి పనితీరును నిర్ధారించడానికి సంబంధిత బెడ్ రకానికి అనుగుణంగా ఉంటుంది. టెయిల్ బాక్స్ల మొత్తం బ్యాచ్ పరిమాణం మరియు బరువు తప్పనిసరిగా ± 5% సహనంతో బయటి పెట్టె ముద్రణతో సరిపోలాలి. బరువు తనిఖీ కస్టమర్ అవసరాలపై ఆధారపడి ఉంటుంది మరియు అవసరం లేకుంటే, ± 3% సహనాన్ని నిర్వచించండి. మొత్తం బ్యాచ్ పరిమాణ తనిఖీని తిరస్కరించండి. కస్టమర్ అవసరాల ప్రకారం, అవసరాలు లేకుంటే, కనుగొనబడిన వాస్తవ పరిమాణాన్ని రికార్డ్ చేయండి. దృఢత్వ పరీక్ష కోసం ప్రింటింగ్ మొత్తం బ్యాచ్ని తిరస్కరించండి. పరీక్ష కోసం 3M 600 ప్లాస్టిక్ సంచులను ఉపయోగించండి మరియు ప్రింటింగ్ డిటాచ్మెంట్ ఉంటే. 1. ప్రింటర్కు కట్టుబడి ఉండటానికి 3M ప్లాస్టిక్ బ్యాగ్లను ఉపయోగించండి మరియు టేప్ను చింపివేయడానికి 2.45 డిగ్రీల వరకు గట్టిగా నొక్కండి. 3. టేప్ మరియు ప్రింటింగ్లో ప్రింటింగ్ డిటాచ్మెంట్ ఉందో లేదో తనిఖీ చేయండి. బరువు మోసే పరీక్ష యొక్క మొత్తం బ్యాచ్ను తిరస్కరించండి. మధ్యలో ఒక లోడ్-బేరింగ్ డిస్క్ (వృత్తంలో 100MM వ్యాసం) ఉంచండి మరియు 1400N శక్తిని వర్తింపజేయండి, 1 నిమిషం పాటు నిరంతరంగా, ఉత్పత్తి పాడైపోకుండా, పగుళ్లు ఏర్పడి, అవసరమైన విధంగా సాధారణంగా ఉపయోగించగలిగేలా ఉండాలి. బార్కోడ్ల మొత్తం బ్యాచ్ని తిరస్కరించాలి. బార్కోడ్లను చదవడానికి బార్కోడ్ స్కానర్ని ఉపయోగించి బార్కోడ్లను స్కాన్ చేయండి మరియు సంఖ్యలు మరియు రీడింగ్ విలువలు స్థిరంగా ఉన్నాయో లేదో తనిఖీ చేయండి. అన్ని లోపాల తీర్పు సూచన కోసం మాత్రమే. కస్టమర్కు ప్రత్యేక అవసరాలు ఉంటే, తీర్పు కస్టమర్ అవసరాలపై ఆధారపడి ఉండాలి.

పోస్ట్ సమయం: మే-11-2023