డేటా ప్రకారం, మొదటి బేబీ stroller 1733లో ఇంగ్లండ్లో జన్మించింది. ఆ సమయంలో, అది కేవలం క్యారేజీకి సమానమైన బుట్టతో కూడిన స్త్రోలర్. 20వ శతాబ్దం తర్వాత, బేబీ స్త్రోల్లెర్స్ ప్రజాదరణ పొందాయి మరియు వాటి ప్రాథమిక పదార్థాలు, ప్లాట్ఫారమ్ నిర్మాణం, భద్రతా పనితీరు మరియు ఇతర అంశాలు కూడా నిరంతరం మెరుగుపడతాయి. ఈ రోజుల్లో, బేబీ స్త్రోల్లెర్స్ ప్రాథమికంగా కుటుంబాలకు తప్పనిసరిగా ఉండాలి మరియు బేబీ స్త్రోలర్లను తనిఖీ చేయడం చాలా ముఖ్యం.

బేబీ స్త్రోల్లెర్స్ వంటి ఉత్పత్తుల కోసం వివిధ దేశాలు వేర్వేరు తనిఖీ ప్రమాణాలు మరియు పద్ధతులను కలిగి ఉన్నాయి. బేబీ స్త్రోల్లెర్స్ కోసం క్రింది సాధారణ తనిఖీ అవసరాలు.

1. రంగు సరిపోలిక తనిఖీ

2. ఉత్పత్తి వివరణ తనిఖీ

3. స్వరూపం తనిఖీ (ప్లాస్టిక్ రూపాన్ని, హార్డ్వేర్ రూపాన్ని, పైపు అమర్చడం ప్రదర్శన)

4. పూర్తయిన ఉత్పత్తి నిర్మాణ పరీక్ష అవసరాలు

5. భాగం మరియు రివెట్ కలయికల అవసరాలు

6. లాత్ ఫంక్షన్ తనిఖీ కోసం అవసరాలు

7. పారాసోల్ తనిఖీ అవసరాలు

8. ప్యాకేజింగ్ తనిఖీ అవసరాలు

రంగు సరిపోలిక సరైనది మరియు ఆర్డర్ సమాచారం యొక్క అవసరాలకు అనుగుణంగా ఉంటుంది. తప్పు రంగు లేదా శైలి లేదు.

2. ఉత్పత్తి వివరణతనిఖీ

1) ఉత్పత్తి లక్షణాలు తప్పనిసరిగా ఇంజనీరింగ్ మరియు సాంకేతిక డేటాకు అనుగుణంగా ఉండాలి;

2) బల్క్ వస్తువులు తప్పనిసరిగా పరిమిత నమూనాతో సరిపోలాలి.

3. స్వరూపం తనిఖీ (ప్లాస్టిక్ రూపాన్ని, హార్డ్వేర్ రూపాన్ని, పైపు అమరిక రూపాన్ని)

1) నారింజ పై తొక్క, పసుపు, డీలామినేషన్, పొక్కులు లేదా మంటలు లేవు;

2) మందపాటి లేదా సన్నని గోడ దృగ్విషయం లేదు;

3) డెంట్లు లేదా వక్రీకరణలు లేవు;

4) అచ్చు మూసివేత రేఖను కత్తిరించండి మరియు దానిని సున్నితంగా చేయండి;

5) ఉపరితలం ప్రకాశవంతంగా ఉంటుంది మరియు మలినాలను మరియు రంగు వ్యత్యాసం లేకుండా రంగు ఏకరీతిగా ఉంటుంది;

6) గీతలు, తుప్పు, పొక్కులు, డీలామినేషన్, పిన్హోల్స్, పగుళ్లు లేదా పొట్టు ఉండవు;

7) అంచులు మరియు పదునైన పాయింట్లు ఏర్పడటం లేదు;

8) డెంట్లు, వక్రీకరణలు, వైకల్యాలు మొదలైనవి లేవు;

9) డీసోల్డరింగ్, తప్పిపోయిన టంకం, బుడగలు, అసమాన వెల్డింగ్ మొదలైనవి లేవు.

4. పూర్తయిన ఉత్పత్తినిర్మాణ పరీక్ష అవసరాలు

1) బ్రేక్లు మరియు తొలగించగల భాగాలు సాధారణంగా పనిచేస్తాయి మరియు వైఫల్యం లేదు;

2) ప్లాట్ఫారమ్ యొక్క వెడల్పు డిజైన్ వెడల్పుకు అనుగుణంగా ఉంటుంది: ± 1.0mm;

3) సరళ రేఖలో నడవడం: 10-డిగ్రీల వాలు నుండి 5 మీటర్లు స్లైడింగ్, ఎడమ నుండి కుడికి 0.3 మీటర్ల విచలనం లేకుండా (రిఫరెన్స్ స్టాండర్డ్ JIS0294);

4) ఒక-పాయింట్, మూడు-లైన్ మరియు ఆరు-వైపుల బాక్స్ డ్రాపింగ్ పరీక్షలో ఉత్తీర్ణత సాధించారు;

5) ఫ్రంట్ వీల్ ట్రైనింగ్ వెయిట్ టెస్ట్ పాస్ (ప్రాంతీయ ప్రమాణాలు మరియు కస్టమర్ అవసరాలకు అనుగుణంగా);

6) స్ట్రోలర్ హ్యాండిల్పై పుష్ అప్ అండ్ డౌన్ టెస్ట్ (రిఫరెన్స్ స్టాండర్డ్ GB 14748)

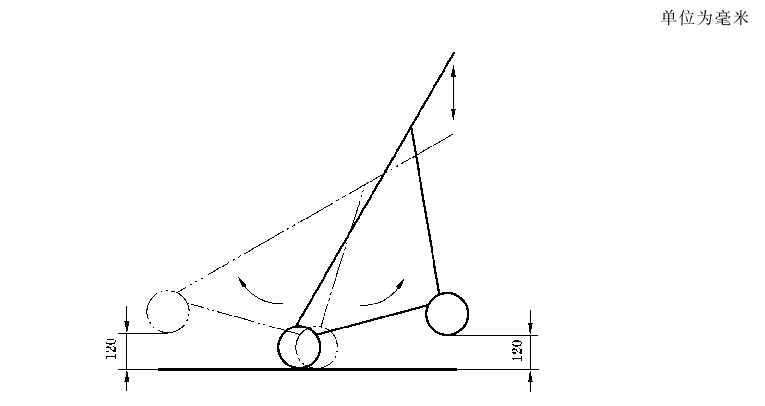

హ్యాండిల్బార్ బలం పరీక్ష పద్ధతి: స్లీపింగ్ బ్యాగ్లో సంబంధిత పరీక్ష బరువుల సంఖ్యను ఉంచండి మరియు దానిని సేఫ్టీ బెల్ట్తో భద్రపరచండి. నియంత్రిత పద్ధతిలో, హ్యాండిల్బార్లను ప్రత్యామ్నాయంగా పైకి లేపండి లేదా తగ్గించండి, తద్వారా ముందు మరియు వెనుక చక్రాలు 120mm ±10mm ద్వారా పైకి లేపబడతాయి. (చిత్రంలో చూపిన విధంగా), మరియు 15 సైకిల్స్/నిమి±2 సైకిల్స్/నిమిషానికి 800 సార్లు పరీక్షించబడింది. రివర్సిబుల్ హ్యాండిల్బార్ల కోసం, పరీక్ష ప్రతి దిశలో 400 సార్లు నిర్వహించబడుతుంది. హ్యాండిల్బార్లో సర్దుబాటు చేయగల పరికరం ఉంటే, పరీక్ష అత్యంత ప్రతికూల పరిస్థితుల్లో నిర్వహించబడుతుంది.

7) కార్ట్ ఇంపాక్ట్ స్ట్రెంగ్త్ టెస్ట్ (రిఫరెన్స్ స్టాండర్డ్ GB 14748)

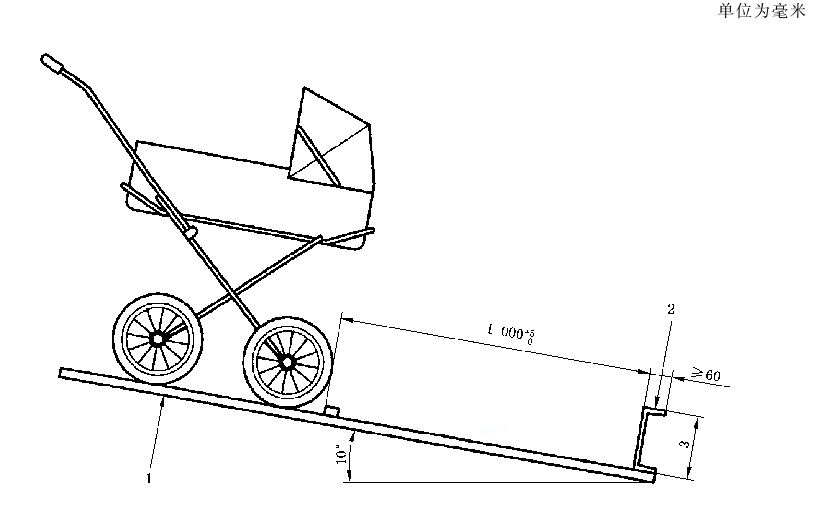

ఇంపాక్ట్ స్ట్రెంగ్త్ టెస్ట్ పద్ధతి: స్లీపింగ్ బ్యాగ్లో సంబంధిత టెస్ట్ వెయిట్ల సంఖ్యను ఉంచండి, దానిని సీట్ బెల్ట్తో భద్రపరచండి, వాహనాన్ని 10° ర్యాంప్పై ఉంచండి, వాహనాన్ని స్టాప్ నుండి 1000మిమీ దూరంలో విడుదల చేయండి మరియు ర్యాంప్పై స్వేచ్ఛగా నడపనివ్వండి, మరియు ఒక దృఢమైన స్టాప్పై ప్రభావం చూపుతుంది, దీని ఎత్తు చక్రం యొక్క వ్యాసంలో కనీసం సగం ఉండాలి. పరీక్షను మొత్తం 10 సార్లు పునరావృతం చేయండి.

1-హార్డ్ ప్లాట్ఫారమ్;

2-ఉక్కు స్టాప్;

3-స్టాప్ యొక్క ఎత్తు, చక్రం యొక్క కనీసం సగం వ్యాసం.

5. భాగం మరియు రివెట్ కలయికల అవసరాలు

1) రివెట్ బ్యాక్ ఓపెనింగ్ 2 ~ 3 మిమీ మరియు ప్లేటింగ్ డీలామినేషన్ లేకుండా పూర్తి అవుతుంది;

2) తగిన బిగుతు, బెండింగ్ లేదా పదునైన అంచులు లేవు;

3) మగ మరియు ఆడ మరలు పదునైన బర్ర్స్ లేకుండా లాక్ చేయబడతాయి;

4) కంబైన్డ్ బందు మరియు సౌకర్యవంతమైన భ్రమణ; ముందు మరియు వెనుక చక్రాల మధ్య అంతరం 1.0 ~ 1.5 మిమీ;

5) స్వీయ-ట్యాపింగ్ స్క్రూలు లాక్ చేయబడి ఉంటాయి మరియు వదులుకోలేవు;

6) స్టిక్కర్ సరైన స్థితిలో ఉంది మరియు బొబ్బలు, మూలలు లేదా చిరిగినవి లేవు;

7) పని సూచనల యొక్క అవసరాలు మరియు పరిమిత నమూనాల ప్రకారం ఎడమ మరియు కుడి భాగాలు మరియు డైరెక్షనల్ భాగాలు కలపాలి మరియు గందరగోళం లేదా రివర్స్ చేయకూడదు;

8) జిగ్లు ఉపయోగించినట్లయితే, వాటిని తనిఖీ జిగ్లలో సులభంగా చొప్పించగలగాలి.

6. లాత్ ఫంక్షన్ తనిఖీ కోసం అవసరాలు

1) ముందు మరియు వెనుక చక్రాలు ఫ్లెక్సిబుల్గా తిప్పాలి. ముందు చక్రాలు ఓరియంటెడ్ చేయగలిగితే, అవి దృఢంగా నిమగ్నమై ఉండాలి;

2) రెండు తాళాలు ఉన్న అన్ని లాత్లు గట్టిగా లాక్ చేయబడాలి మరియు వేరు చేయబడవు;

3) రివర్సింగ్ హ్యాండిల్ ఉన్నట్లయితే, రివర్సింగ్ స్పిరిట్ స్థానంలో మరియు దృఢంగా లాక్ చేయబడాలి;

4) చక్రం మరియు బ్రేక్ పళ్ళ మధ్య సంపర్క ఉపరితలం కనీసం 5 మిమీ ఉంటుంది, మరియు అవి దృఢంగా నిమగ్నమై ఉండాలి మరియు విడదీయకూడదు;

5) బ్యాక్రెస్ట్ సర్దుబాటు స్వయంచాలకంగా క్రిందికి జారిపోకుండా 15 కిలోగ్రాముల శక్తిని తట్టుకోవాలి మరియు బ్యాక్రెస్ట్ సర్దుబాటు మృదువైనదిగా ఉండాలి మరియు నిదానంగా ఉండకూడదు;

6) పెడల్ సర్దుబాటు మృదువైన ఉండాలి;

7) ఫ్రంట్ ఆర్మ్రెస్ట్ సజావుగా ఇన్స్టాల్ చేయబడింది మరియు గట్టిగా స్నాప్ అవుతుంది.

7. పారాసోల్ తనిఖీ అవసరాలు

1) పారాసోల్పై హెమ్మింగ్ మరియు కుట్టులో విదేశీ వస్తువులు లేవు మరియు విరిగిన దారాలు, ధూళి, దాటవేయబడిన కుట్లు, రంధ్రాలు మొదలైనవి లేవు;

2) పారాసోల్ యొక్క ముగింపు ఫంక్షన్ చాలా గట్టిగా లేదా వదులుగా ఉండదు;

3) కన్నీళ్లు లేవని నిర్ధారించుకోవడానికి మీ చేతులతో మెష్ తెరవండి;

4) పారాసోల్లోని ఫంక్షనల్ బకిల్ సాధారణంగా పనిచేస్తుందని మరియు అతుకులు లేని రివర్స్, తప్పు మోడల్ మొదలైన సమస్యలు లేవని నిర్ధారించుకోండి.

8. ప్యాకేజింగ్ తనిఖీఅవసరాలు

1) కార్టన్ గుర్తులు మరియు స్టిక్కర్ల కంటెంట్లు తప్పని సరిగా ఉండాలి మరియు తప్పిపోయిన ప్రింట్లు, మిస్ప్రింట్లు, బ్లర్లు లేదా తప్పుగా అమరికలు ఉండకూడదు;

2) ప్యాకేజింగ్ పద్ధతి తప్పనిసరిగా ఇంజనీరింగ్ మరియు సాంకేతిక అవసరాలకు అనుగుణంగా ఉండాలి;

3) ప్యాకేజింగ్ PE సంచులు తప్పనిసరిగా వెంటిలేషన్ రంధ్రాలను కలిగి ఉండాలి మరియు వాటిపై హెచ్చరికలు ముద్రించబడతాయి;

4) హెచ్చరిక స్టిక్కర్లు తప్పనిసరిగా క్యారేజ్ యొక్క ఒక వైపున ముద్రించబడాలి;

5) బ్యాక్రెస్ట్ మరియు సీట్ బెల్ట్ తప్పనిసరిగా హెచ్చరిక లేబుల్లను వాటిపై కుట్టాలి;

6) మెషీన్పై ముద్రించిన నేసిన లేబుల్ మరియు లోగో స్పష్టంగా ఉండాలి మరియు పడిపోకూడదు మరియు పేర్కొన్న స్థానంలో ముద్రించాలి;

7) ఇంజినీరింగ్ ప్యాకేజింగ్ చిత్ర అవసరాలకు అనుగుణంగా ఉండే సూచనలు, వారంటీ కార్డ్లు మొదలైన వాటితో సహా ప్యాకేజింగ్ భాగాలను తప్పుగా ఉంచకూడదు;

8) ప్యాకేజింగ్ పెట్టె ఫ్లాట్గా ఉండాలి మరియు పగుళ్లు లేదా మురికిగా ఉండకూడదు;

9) పెట్టె యొక్క సీలింగ్ తప్పనిసరిగా మృదువైన మరియు దృఢంగా ఉండాలి మరియు మూత సులభంగా వేరు చేయబడదు.

అదనంగా, ప్రతి దేశం దేశంలో విక్రయించే స్త్రోల్లెర్స్ వంటి ఉత్పత్తుల వినియోగ స్వభావాన్ని వర్గీకరించింది మరియు భద్రతా నియంత్రణ కోసం లక్ష్య ప్రమాణాలను రూపొందించింది. వివిధ దేశాలలో స్త్రోల్లెర్స్ కోసం భద్రతా పరీక్ష ప్రమాణాలు క్రింది విధంగా ఉన్నాయి:

(1) చైనా - GB14747 ఈ ప్రమాణం ఒకటి లేదా అంతకంటే ఎక్కువ పిల్లలకు పిల్లల ట్రైసైకిళ్లకు వర్తిస్తుంది.

(2) చైనా - GB 14749 ఈ ప్రమాణం బేబీ వాకర్లకు వర్తిస్తుంది, పిల్లలు లేచి కూర్చోగలిగే వయస్సు నుండి వారి స్వంతంగా నడవగలిగే వరకు.

(3) చైనా - GB 14748 ఈ ప్రమాణం ఒక బిడ్డ లేదా బహుళ పిల్లలకు పిల్లల చక్రాల స్త్రోలర్లకు వర్తిస్తుంది.

(4) యునైటెడ్ స్టేట్స్ - ASTM F977 ఈ ప్రమాణం శిశువులు ఉపయోగించే బేబీ వాకర్లకు వర్తిస్తుంది.

(5) యునైటెడ్ స్టేట్స్ - ASTM F833 ఈ ప్రమాణం శిశువులు లేదా పిల్లలను మోయడానికి చక్రాల స్త్రోలర్లకు వర్తిస్తుంది.

(6) యూరోపియన్ యూనియన్ - EN 1273/BS EN1273 ఈ ప్రమాణం పిల్లలు లేచి కూర్చోవడం నుండి వారి స్వంతంగా నడవడం వరకు ఉపయోగించే బేబీ వాకర్లకు వర్తిస్తుంది.

(7) యూరోపియన్ యూనియన్ - EN 1888 ఈ ప్రమాణం ఒక బిడ్డ లేదా బహుళ పిల్లలకు పిల్లల చక్రాల స్త్రోలర్లకు వర్తిస్తుంది.

(8) ఆస్ట్రేలియా/న్యూజిలాండ్—AS/NZS 2088 ఈ ప్రమాణం శిశువులు లేదా పిల్లలను మోసే చక్రాల స్త్రోలర్లకు వర్తిస్తుంది.

సూచన సమాచారం:

జాతీయ ప్రమాణం: పిల్లల స్త్రోల్లెర్స్ కోసం భద్రతా అవసరాలు (GB 14748-2006)

పోస్ట్ సమయం: మార్చి-20-2024