మెకానికల్ ఎక్స్కవేటర్ల భద్రత అనేది ఎర్త్వర్క్ నిర్మాణం యొక్క ఉపయోగం, ఆపరేషన్ మరియు నిర్వహణలో పెద్ద ప్రమాదాలు, ప్రమాదకరమైన పరిస్థితులు లేదా ప్రమాదకరమైన సంఘటనల వల్ల కలిగే నష్టాలను తొలగించడానికి లేదా తగ్గించడానికి సాంకేతిక చర్యలకు సంబంధించినది. మెకానికల్ ఎక్స్కవేటర్ల కోసం తనిఖీ ప్రమాణాలు ఏమిటి? మెకానికల్ ఎక్స్కవేటర్లను ఎలా తనిఖీ చేస్తారు?

మెకానికల్ ఎక్స్కవేటర్

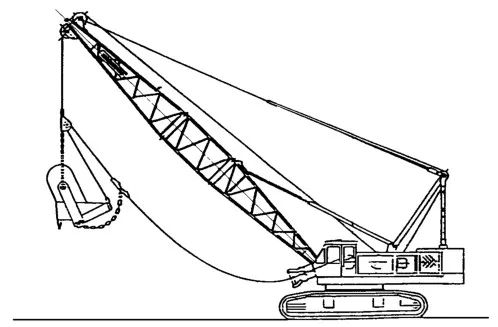

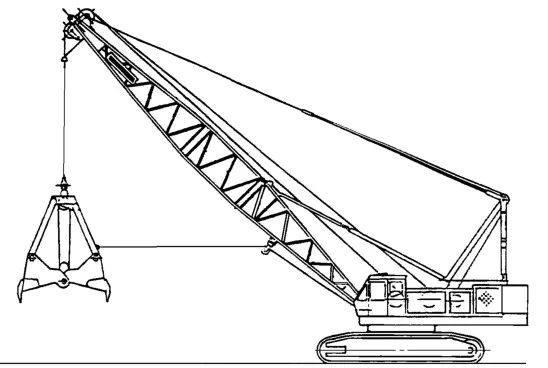

మెకానికల్ ఎక్స్కవేటర్లు ఎక్స్కవేటర్లను సూచిస్తాయి, దీని ఎగువ నిర్మాణాలు వైర్ తాడుల ద్వారా నిర్వహించబడతాయి. త్రవ్వకాల కార్యకలాపాల కోసం వారు ప్రధానంగా డ్రాగ్ పారలు, ముందు పారలు లేదా గ్రాబ్ బకెట్లను ఉపయోగిస్తారు; పదార్థాలను ట్యాంప్ చేయడానికి ట్యాంపింగ్ ప్లేట్లను ఉపయోగించండి; అణిచివేత కార్యకలాపాల కోసం హుక్స్ లేదా బంతులను ఉపయోగించండి; మరియు ప్రత్యేక పని పరికరాలు మరియు జోడింపులను ఉపయోగించండి. మెటీరియల్ హ్యాండ్లింగ్ నిర్వహించండి.

గ్రాబ్ పరికరాలతో క్రాలర్ మెకానికల్ ఎక్స్కవేటర్

మెకానికల్ ఎక్స్కవేటర్తనిఖీ ప్రామాణిక అవసరాలు

01మెకానికల్ ఎక్స్కవేటర్ తనిఖీ-డ్రైవర్ ఆపరేటింగ్ స్థానం తనిఖీ

- పరికరాలు

రైడ్-ఆన్ మెషిన్ డ్రైవర్ స్థానంలో డ్రైవర్ క్యాబ్ని ఇన్స్టాల్ చేయాలి.

1,500 కిలోల కంటే ఎక్కువ పని చేసే యంత్రాలు మరియు డ్రైవర్ స్థానం డ్రైవర్ క్యాబ్తో అమర్చబడి ఉండాలి. 1,500 కిలోల కంటే తక్కువ లేదా సమానంగా పని చేసే యంత్రాలు డ్రైవర్ క్యాబ్ను కలిగి ఉండవలసిన అవసరం లేదు.

ఎగిరే చెత్త (ఉదా. హైడ్రాలిక్స్ ఉపయోగించడం) ప్రమాదం ఉన్న అప్లికేషన్లలో ఉపయోగించినప్పుడు తగిన రక్షణ పరికరాలు ఇన్స్టాల్ చేయబడి ఉండేలా ఎర్త్మూవింగ్ మెషినరీని రూపొందించాలి.

-కనిష్ట కార్యాచరణ స్థలం

డ్రైవర్ల కనీస కదలిక స్థలం ISO 3411కి అనుగుణంగా ఉండాలి.

డ్రైవర్ స్థానం మరియు నియంత్రణల స్థానం కోసం కనీస స్థలం ISO 6682కి అనుగుణంగా ఉండాలి

- కదిలే భాగాలు

చక్రాలు, బెల్ట్లు లేదా పని చేసే పరికరాలు లేదా అటాచ్మెంట్లు వంటి కదిలే భాగాలతో డ్రైవర్ స్థానం నుండి ప్రమాదవశాత్తూ సంబంధాన్ని నివారించడానికి నిబంధనలు రూపొందించాలి.

-ఇంజిన్ ఎగ్జాస్ట్

ఇంజిన్ నుండి వచ్చే వాయువును డ్రైవర్ మరియు క్యాబ్ యొక్క ఎయిర్ ఇన్లెట్ నుండి దూరంగా ఉంచాలి

- డ్రైవింగ్ లైసెన్స్ కొనుగోలు మరియు డిపాజిట్

డ్రైవర్ యొక్క మాన్యువల్ లేదా ఇతర ఆపరేటింగ్ సూచనలను సురక్షితంగా నిల్వ చేయడానికి డ్రైవర్ స్థానం దగ్గర ఖాళీని అందించాలి. డ్రైవర్ స్థానాన్ని లాక్ చేయలేకపోతే లేదా డ్రైవర్ క్యాబ్ లేనట్లయితే, స్థలం లాక్ చేయబడాలి.

- పదునైన అంచులు

డ్రైవర్ వర్క్స్పేస్లో (సీలింగ్, లోపలి ఇన్స్ట్రుమెంట్ ప్యానెల్ మరియు డ్రైవరు స్థానానికి వెళ్లే మార్గం వంటివి) ఎటువంటి బహిర్గతమైన పదునైన అంచులు లేదా మూలలు ఉండకూడదు.

-డ్రైవర్ స్థానంలో వాతావరణ పరిస్థితులు

డ్రైవర్ క్యాబ్ డ్రైవర్ను ఊహించదగిన ప్రతికూల వాతావరణ పరిస్థితుల నుండి రక్షించాలి. వెంటిలేషన్ వ్యవస్థలు, సర్దుబాటు చేయగల తాపన వ్యవస్థలు మరియు గాజు డీఫ్రాస్టింగ్ వ్యవస్థల కోసం సన్నాహాలు నిబంధనలకు అనుగుణంగా వ్యవస్థాపించబడాలి.

- గట్టి పైపులు మరియు గొట్టాలు

క్యాబ్లో 5 MPa కంటే ఎక్కువ ద్రవ పీడనం లేదా 60 C కంటే ఎక్కువ ఉష్ణోగ్రత మరియు గొట్టాలను అమర్చారు.

- ప్రాథమిక ప్రవేశాలు మరియు నిష్క్రమణలు

ప్రాథమిక యాక్సెస్ ఓపెనింగ్ అందించబడుతుంది, దీని కొలతలు ISO 2867కి అనుగుణంగా ఉండాలి.

- ప్రత్యామ్నాయ ప్రవేశం మరియు నిష్క్రమణ

ప్రైమరీ ఎంట్రన్స్/ఎగ్జిట్ నుండి వేరే వైపున ప్రత్యామ్నాయ ప్రవేశం/నిష్క్రమణ అందించబడుతుంది. దీని కొలతలు ISO 2867కి అనుగుణంగా ఉండాలి. ఇది కిటికీ లేదా కీలు లేదా సాధనాలు లేకుండా తెరవగలిగే లేదా తరలించగల మరొక తలుపు కావచ్చు. ఒక కీ లేదా ఉపకరణాలు లేకుండా ప్రవేశద్వారం లోపలి నుండి తెరవగలిగితే, ఒక గొళ్ళెం ఉపయోగించండి. క్యాబ్లో అవసరమైన ఎస్కేప్ సుత్తిని అందించి, డ్రైవర్కు అందుబాటులో ఉంచితే, విరిగిపోయే గాజు తలుపులు మరియు తగిన పరిమాణంలో ఉన్న కిటికీలు కూడా తగిన ప్రత్యామ్నాయ నిష్క్రమణలుగా పరిగణించబడతాయి.

- వెంటిలేషన్ వ్యవస్థ

వెంటిలేషన్ సిస్టమ్ డ్రైవర్ క్యాబ్కు 43 m/h కంటే తక్కువ ప్రవాహం రేటుతో తాజా గాలిని అందించగలగాలి. SO 10263-2 ప్రకారం ఫిల్టర్లు పరీక్షించబడతాయి.

- డీఫ్రాస్ట్ సిస్టమ్

డీఫ్రాస్టింగ్ సిస్టమ్ ముందు మరియు వెనుక విండో డీఫ్రాస్టింగ్ పరికరాలను అందించాలి, ఉదాహరణకు హీటింగ్ సిస్టమ్ లేదా ప్రత్యేక డీఫ్రాస్టింగ్ పరికరం.

- సూపర్ఛార్జింగ్ వ్యవస్థ

పీడన వ్యవస్థతో క్యాబ్ అందించబడినట్లయితే, ఒత్తిడి వ్యవస్థ SO 10263-3 యొక్క నిబంధనలకు అనుగుణంగా పరీక్షించబడుతుంది మరియు 50 Pa కంటే తక్కువ కాకుండా సాపేక్ష ఇండోర్ ఒత్తిడిని అందిస్తుంది.

- తలుపులు మరియు కిటికీలు

తలుపులు, కిటికీలు మరియు ఫ్లాప్లు వాటి ఉద్దేశించిన ఆపరేటింగ్ స్థానాల్లో సురక్షితంగా నిరోధించబడాలి. ఉద్దేశించిన ఆపరేటింగ్ స్థానంలో ప్రాథమిక ప్రవేశ మరియు నిష్క్రమణ యొక్క సురక్షితమైన ప్రారంభాన్ని నిర్వహించడానికి రూపొందించిన దృఢమైన నియంత్రణల ద్వారా తలుపులు వాటి ఉద్దేశించిన ఆపరేటింగ్ స్థానంలో ఉంచాలి మరియు డ్రైవర్ యొక్క స్థానం లేదా డ్రైవర్ ప్రవేశ ప్లాట్ఫారమ్ నుండి నియంత్రణలను సులభంగా విడుదల చేయాలి.

కారు కిటికీలు అదే భద్రతా పనితీరుతో భద్రత లేదా ఇతర పదార్థాలతో వ్యవస్థాపించబడాలి.

ముందు కిటికీలు ఎలక్ట్రిక్ వైపర్లు మరియు దుస్తులను ఉతికే యంత్రాలతో అమర్చాలి.

విండో వాషర్ యొక్క నీటి ట్యాంక్ సులభంగా అందుబాటులో ఉండాలి.

- అంతర్గత లైటింగ్

డ్రైవర్ క్యాబ్లో స్థిరమైన అంతర్గత లైటింగ్ పరికరం అమర్చబడి ఉండాలి, ఇది ఇంజిన్ ఆఫ్ చేయబడిన తర్వాత కూడా పని చేస్తుంది, తద్వారా డ్రైవర్ యొక్క స్థానం ప్రకాశవంతంగా ఉంటుంది మరియు డ్రైవర్ మాన్యువల్ చదవబడుతుంది.

- డ్రైవర్ యొక్క రక్షణ కవచం

మెకానికల్ ఎక్స్కవేటర్లు డ్రైవర్ (టాప్ గార్డ్లు మరియు ఫ్రంట్ గార్డ్లు) కోసం రక్షిత నిర్మాణాలను వ్యవస్థాపించగలగాలి. తయారీదారు రక్షిత నిర్మాణాలను (టాప్ గార్డ్లు మరియు ఫ్రంట్ గార్డ్లు) అందించాలి, వీటిని ఇప్పటికే ఉన్న అప్లికేషన్ రిస్క్ల ఆధారంగా వినియోగదారు ఎంచుకోవాలి.

-ఫాలింగ్ ఆబ్జెక్ట్ ప్రొటెక్టివ్ స్ట్రక్చర్ (FOPS)

ISO3449లో పేర్కొన్న మినహాయింపులు మినహా, పడే వస్తువుల ప్రమాదాలు ఉన్న ప్రదేశాలలో ఉపయోగించబడాలని భావిస్తున్న చదరపు క్రేన్లు పడేసే ఆబ్జెక్ట్ ప్రొటెక్టివ్ స్ట్రక్చర్ (FOPS)ను ఇన్స్టాల్ చేసేలా రూపొందించాలి.

02మెకానికల్ ఎక్స్కవేటర్ తనిఖీ -డ్రైవర్ నియంత్రణలు మరియు సూచికలు

-పరికరాన్ని ప్రారంభించండి మరియు ఆపండి

ఎర్త్మూవింగ్ మెషినరీలో స్టార్టింగ్ మరియు స్టాపింగ్ పరికరాలు (కీలు వంటివి) ఉండాలి మరియు అనధికార వినియోగాన్ని నిరోధించడానికి స్టార్టింగ్ సిస్టమ్లో రక్షిత పరికరాలను అమర్చాలి.

భూమి-కదిలే యంత్రాలు ఇంజిన్ ప్రారంభించబడినప్పుడు లేదా ఆపివేయబడినప్పుడు, నియంత్రణలను ప్రారంభించకుండా యంత్రం, పని చేసే పరికరాలు మరియు జోడింపులను తరలించడం అసాధ్యం.

- ఊహించని ఆపరేషన్

ప్రమాదవశాత్తు ఆపరేషన్ కారణంగా ప్రమాదాన్ని కలిగించే నియంత్రణ పరికరాలను ప్రమాదాలను తగ్గించే సూత్రానికి అనుగుణంగా ఏర్పాటు చేయాలి లేదా నిలిపివేయాలి లేదా రక్షించబడాలి. ప్రత్యేకించి, డ్రైవర్ డ్రైవర్ స్థానంలోకి ప్రవేశించినప్పుడు మరియు నిష్క్రమించినప్పుడు, నియంత్రణను నిలిపివేసే పరికరం స్వీయ-సక్రియం చేయబడాలి లేదా సంబంధిత పరికరాల ద్వారా బలవంతంగా ప్రేరేపించబడుతుంది మరియు సక్రియం చేయబడుతుంది.

- పెడల్ పెడల్

వాటి మధ్య తగిన పరిమాణం, ఆకారం మరియు తగిన అంతరం ఉండాలి. ట్రెడ్లు స్లిప్ కాని ఉపరితలం కలిగి ఉండాలి మరియు శుభ్రం చేయడానికి సులభంగా ఉండాలి. ఎర్త్-మూవింగ్ మెషినరీ యొక్క పెడల్స్ మరియు ఆటోమొబైల్స్ యొక్క పెడల్స్ ఒకే విధమైన విధులను కలిగి ఉంటే (క్లచ్, బ్రేకింగ్ మరియు యాక్సిలరేషన్), కలపడం వల్ల కలిగే ప్రమాదాన్ని నివారించడానికి, పెడల్లను ఒకే విధంగా అమర్చాలి.

-అటాచ్మెంట్ల అత్యవసర ల్యాండింగ్

ఇంజిన్ నిలిచిపోయినట్లయితే, ఇది సాధ్యమవుతుంది:

· పని చేసే పరికరం/అటాచ్మెంట్ను గ్రౌండ్/రాక్కి తగ్గించండి;

· డ్రైవర్ తగ్గించే నియంత్రణను యాక్టివేట్ చేసే స్థానం నుండి పని యూనిట్/అటాచ్మెంట్ తగ్గించడం కనిపిస్తుంది:

రిస్క్లను కలిగించే పని పరికరాలు/యాక్సెసరీ పరికరాల యొక్క ప్రతి హైడ్రాలిక్ మరియు న్యూమాటిక్ సర్క్యూట్లో అవశేష పీడనాన్ని తొలగించండి. అటాచ్మెంట్లను తగ్గించే నిబంధనలు మరియు అవశేష ఒత్తిడిని తొలగించే సాధనాలు డ్రైవర్ స్థానం వెలుపల ఉండవచ్చు మరియు డ్రైవర్ మాన్యువల్లో వివరించబడతాయి.

- అనియంత్రిత కదలిక

యంత్రాలు మరియు పని చేసే పరికరాలు లేదా స్థిర స్థానాల నుండి అటాచ్మెంట్ల కదలిక, డ్రైవర్చే ఆపరేట్ చేయబడినప్పుడు తప్ప, జారడం లేదా నెమ్మదించడం (ఉదా. లీకేజీ వల్ల) లేదా విద్యుత్ సరఫరాలో అంతరాయం ఏర్పడినప్పుడు, ప్రమాదాన్ని సృష్టించని పరిధిలో నియంత్రించబడుతుంది. బహిర్గత వ్యక్తులకు.

-విజువల్ డిస్ప్లేలు/నియంత్రణ ప్యానెల్లు, సూచికలు మరియు చిహ్నాలు

· డ్రైవర్ పగలు లేదా రాత్రి డ్రైవర్ స్థానం నుండి యంత్రం యొక్క సాధారణ పనితీరు యొక్క అవసరమైన సూచనలను చూడగలగాలి. గ్లేర్ తగ్గించాలి.

· యంత్రం యొక్క సాధారణ ఆపరేషన్ మరియు భద్రత కోసం నియంత్రణ సూచికలు భద్రత మరియు సంబంధిత విషయాలపై ISO 6011 యొక్క నిబంధనలకు అనుగుణంగా ఉండాలి.

భూమి కదిలే యంత్రాలపై దృశ్య ప్రదర్శన/నియంత్రణ పరికరాల కోసం చిహ్నాలు వర్తించే విధంగా ISO 6405-1 లేదా S 6405-2 నిబంధనలకు అనుగుణంగా ఉండాలి.

- గ్రౌండ్ నుండి ఆపరేట్ చేయడానికి ఉద్దేశించబడని రైడ్-ఆన్ మెషీన్ల నియంత్రణ పరికరాలు భూమి నుండి నియంత్రణ పరికరాన్ని ఎత్తే అవకాశాన్ని తగ్గించడానికి మార్గాలను అందించాలి.

- నాన్-రైడ్-ఆన్ మెషీన్లు హోల్డింగ్ ఆపరేషన్ పరికరంతో అమర్చబడి ఉండాలి, ఇది యంత్రం యొక్క ఆపరేషన్ను మరియు డ్రైవర్ నియంత్రణను విడుదల చేసినప్పుడు ఇంప్లిమెంట్ యొక్క ప్రమాదకరమైన కదలికను నిలిపివేస్తుంది. ఆపరేటర్ వైపు మెషీన్ ప్రమాదవశాత్తు కదిలే ప్రమాదాన్ని పరిగణనలోకి తీసుకునేలా నియంత్రణలు రూపొందించబడాలి.

03మెకానికల్ ఎక్స్కవేటర్ తనిఖీ-స్టీరింగ్ సిస్టమ్ తనిఖీ

- స్టీరింగ్ వ్యవస్థ నిర్దేశించిన ఉద్దేశించిన స్టీరింగ్ దిశకు అనుగుణంగా స్టీరింగ్ యుక్తిని నిర్ధారించాలిISO 10968.

- ఫార్వర్డ్/రివర్స్ బెల్ట్-కవర్డ్ మెషీన్లు 20 km/h కంటే ఎక్కువ వేగంతో ప్రయాణించే బెల్ట్-కవర్డ్ మెషిన్ యొక్క స్టీరింగ్ సిస్టమ్ సున్నితంగా ఉండాలి.

04మెకానికల్ ఎక్స్కవేటర్ తనిఖీ-స్వింగ్ బ్రేక్ సిస్టమ్ తనిఖీ

మెకానికల్ ఎక్స్కవేటర్లు స్వింగ్ ఆపరేషన్ మరియు పార్కింగ్ బ్రేక్ సిస్టమ్లను కలిగి ఉండాలి.

05మెకానికల్ ఎక్స్కవేటర్ తనిఖీ-లిఫ్టింగ్ సిస్టమ్ తనిఖీ

- నిర్బంధ నియంత్రణ (పెంచడం/దిగువ)

మెకానికల్ ఎక్స్కవేటర్ యొక్క ట్రైనింగ్ వ్యవస్థ బ్రేక్తో అమర్చాలి. హ్యాండిల్ లేదా పెడల్ని విడుదల చేసిన వెంటనే బ్రేక్ని యాక్టివేట్ చేయాలి. శక్తిని కోల్పోయినా లేదా బలవంతంగా నియంత్రణ క్షీణించినప్పుడు బ్రేకింగ్ సిస్టమ్ స్వయంచాలకంగా సక్రియం చేయబడాలి మరియు ఎక్స్కవేటర్ ఆపరేషన్ యొక్క స్థిరత్వాన్ని ప్రభావితం చేయకూడదు. బ్రేకింగ్ సిస్టమ్ 4.8లో పేర్కొన్న రేట్ చేయబడిన లోడ్ను నిర్వహించగలగాలి

- ఉచిత పతనం ఆపరేషన్

మెకానికల్ ఎక్స్కవేటర్ యొక్క హాయిస్టింగ్ సిస్టమ్ బ్రేక్తో అమర్చబడి ఉంటుంది మరియు కింది పరిస్థితులలో వెంటనే సక్రియం చేయబడుతుంది:--ఫుట్ పెడల్ యొక్క సంబంధిత ఆపరేషన్;

హ్యాండ్ లివర్ను విడుదల చేయండి.

కదిలే లోడ్ యొక్క నిరంతర బ్రేకింగ్ను అందించడానికి బ్రేక్లు రూపొందించబడతాయి. వైర్ తాడు పైకి లేవకుండా లేదా నియంత్రణ నుండి పడిపోకుండా నిరోధించడానికి గైడ్ని రూపొందించాలి.

- మారండి

బలవంతంగా నియంత్రణ ఆపరేషన్ నుండి ఉచిత డ్రాప్ ఆపరేషన్కు మారినప్పుడు, లోడ్ యొక్క డ్రాప్ ఉండకూడదు.

-బూమ్

మెకానికల్ ఎక్స్కవేటర్ యొక్క బూమ్ ఆకస్మిక అన్లోడ్ సందర్భంలో రీబౌండ్ నుండి రక్షించబడాలి. రివర్స్ ఓవర్లోడింగ్ను నివారించడానికి బూమ్లో పరిమితి స్విచ్ని అమర్చాలి.

బూమ్లోని వివిధ భాగాల మధ్య కనెక్షన్లు (బోల్ట్లు) బూమ్ కింద నిలబడే సిబ్బంది అవసరం లేకుండా ఇన్స్టాలేషన్ మరియు తొలగింపును అనుమతించేలా రూపొందించాలి.

- వైర్ తాడు

మెకానికల్ ఎక్స్కవేటర్ వైర్ తాడు యొక్క భద్రతా కారకాన్ని నిర్ణయించాలి.

-వైర్ రోప్ డ్రమ్ మరియు వైర్ రోప్ పుల్లీ

· వైర్ రోప్ డ్రమ్స్ మరియు వైర్ రోప్ పుల్లీల రూపకల్పన మరియు తయారీ వైర్ రోప్ మరియు వైర్ రోప్ గైడ్ బుషింగ్ యొక్క జారడం లేదా నిర్లిప్తత దెబ్బతినకుండా నిరోధించాలి.

· వైర్ రోప్ డ్రమ్ వ్యాసం మరియు వైర్ తాడు వ్యాసం యొక్క నిష్పత్తి కనీసం 20:1 ఉండాలి.

· తాడు గాడి వద్ద కొలిచిన వైర్ తాడు వ్యాసానికి వైర్ రోప్ పుల్లీ వ్యాసం యొక్క నిష్పత్తి కనీసం 22:1 ఉండాలి. డ్రాగ్లైన్ గైడ్లు, గైడ్ పుల్లీలు మరియు యాక్సిలరీ వైర్ రోప్లు మినహాయించబడ్డాయి.

· క్రిమ్పింగ్ రిమ్, వించ్ డ్రమ్ యొక్క అంచు వైర్ తాడు యొక్క వ్యాసం కంటే కనీసం 1.5 రెట్లు ఉండాలి.

06మెకానికల్ ఎక్స్కవేటర్ తనిఖీ-పరిమితి పరికరం తనిఖీ

-లోడ్ క్షణం పరిమితి

మెటీరియల్ హ్యాండ్లింగ్ పరిస్థితులలో, ఓవర్లోడ్ను నివారించడానికి హాయిస్టింగ్ సిస్టమ్ మరియు బూమ్ హాయిస్టింగ్ సిస్టమ్ను లోడ్ మూమెంట్ లిమిటర్తో అమర్చాలి. లోడ్ క్షణం పరిమితిని 10% సహనంతో 4.8లో పేర్కొన్న రేట్ చేయబడిన లోడ్కు సెట్ చేయాలి. లోడ్ క్షణం పరిమితిని ఆపరేట్ చేసిన తర్వాత, లోడ్ క్షణం తగ్గించబడాలి. 4.7.2 పరిమితి స్విచ్ని ఎత్తండి.

మెటీరియల్ హ్యాండ్లింగ్ పరిస్థితుల్లో, మెకానికల్ ఎక్స్కవేటర్లు ట్రైనింగ్ కదలికల కోసం పరిమితి స్విచ్లతో అమర్చాలి. పరిమితి స్విచ్ యాక్టివేట్ అయిన తర్వాత, బూమ్ను తగ్గించగలగాలి.

-బూమ్ లిఫ్ట్ సిస్టమ్ కోసం పరిమితి స్విచ్

మెకానికల్ ఎక్స్కవేటర్ యొక్క బూమ్ లిఫ్టింగ్ సిస్టమ్ బూమ్ యొక్క రివర్స్ ఓవర్లోడింగ్ను నివారించడానికి పరిమితి స్విచ్తో అమర్చబడి ఉండాలి. పరిమితి స్విచ్ యాక్టివేట్ అయిన తర్వాత, బూమ్ను తగ్గించగలగాలి.

07మెకానికల్ ఎక్స్కవేటర్ తనిఖీ-స్థిరత్వం తనిఖీ

- డిజైన్ మరియు తయారు చేయబడిన ఐచ్ఛిక పరికరాలతో సహా పని చేసే పరికరాలు మరియు జోడింపులతో కూడిన ఎర్త్మూవింగ్ మెషినరీ, డ్రైవర్ యొక్క మాన్యువల్లో తయారీదారు పేర్కొన్న నిర్వహణ, అసెంబ్లీ, వేరుచేయడం మరియు రవాణా ఆపరేటింగ్ పరిస్థితులలో తగినంత స్థిరత్వాన్ని అందిస్తుంది. ఆపరేటింగ్ మోడ్లో ఎర్త్మూవింగ్ మెషినరీ యొక్క స్థిరత్వాన్ని పెంచడానికి ఉపయోగించే పరికరాలను ఇంటర్లాక్ లేదా వన్-వే వాల్వ్తో అమర్చాలి, అది విఫలమైతే లేదా చమురుతో నిండిన గొట్టాన్ని ఉంచడానికి.

- డ్రాగ్లైన్ బకెట్, డ్రాగ్లైన్ ఆపరేషన్లో మెకానికల్ ఎక్స్కవేటర్ యొక్క ఆపరేటింగ్ సామర్థ్యం క్రింది రెండింటిలో చిన్నదిగా ఉండాలి:

ఎ) 75% లెక్కించిన ఓవర్టర్నింగ్ లోడ్ P;

బి) వించ్ యొక్క గరిష్ట ట్రైనింగ్ సామర్థ్యం.

డ్రాగ్లైన్ బకెట్ సామర్థ్యం అమరిక తయారీదారుచే నిర్ణయించబడుతుంది

- గ్రాపుల్ మరియు పార

గ్రాబ్ మరియు పార పరిస్థితులలో మెకానికల్ ఎక్స్కవేటర్ యొక్క నిర్వహణ సామర్థ్యం క్రింది రెండింటిలో చిన్నదిగా ఉండాలి:

· గణించబడిన 66% ఓవర్టర్నింగ్ లోడ్ P ఆధారంగా;

· వించ్ యొక్క గరిష్ట ట్రైనింగ్ సామర్థ్యం.

పార యొక్క సామర్థ్య క్రమాంకనం ISO 7546 ప్రకారం నిర్ణయించబడుతుంది మరియు గ్రాబ్ బకెట్ యొక్క సామర్థ్య క్రమాంకనం తయారీదారుచే నిర్ణయించబడుతుంది.

పోస్ట్ సమయం: డిసెంబర్-19-2023