ఫాబ్రిక్ తనిఖీకి నాలుగు-పాయింట్ స్కేల్ ప్రధాన స్కోరింగ్ పద్ధతి, మరియు ఇది టెక్స్టైల్ పరిశ్రమలో QCకి అవసరమైన జ్ఞానం మరియు నైపుణ్యాలు.

ఈ వ్యాసంలోని కీలకపదాలు: ఫాబ్రిక్ తనిఖీ నాలుగు-పాయింట్ సిస్టమ్

01

నాలుగు పాయింట్ల వ్యవస్థ అంటే ఏమిటి?

నేసిన అల్లిన బట్టల కోసం నాలుగు-పాయింట్ స్కేల్ను ఉపయోగించవచ్చు, లోపం యొక్క పరిమాణం మరియు తీవ్రత ఆధారంగా 1-4 పాయింట్లు తీసివేయబడతాయి.

గణన పద్ధతి: సింగిల్ రోల్ స్కోర్ = తగ్గింపు స్కోర్ / కోడ్ పొడవు * 100

సగటు స్కోరింగ్ పద్ధతి = మొత్తం తగ్గింపు పాయింట్లు / మొత్తం కోడ్ పొడవు * 100

అంగీకార పరిధి: 100 స్ట్రెయిట్-లైన్ యార్డులకు 50 పాయింట్ల కంటే తక్కువ A గ్రేడ్, 50 పాయింట్ల కంటే ఎక్కువ B గ్రేడ్

గణన పద్ధతి: వస్త్రం యొక్క ప్రతి రోల్ను తనిఖీ చేసిన తర్వాత, మీరు పొందిన స్కోర్లను జోడించవచ్చు మరియు 100 చదరపు గజాలకు ప్రతి రోల్ వస్త్రం యొక్క స్కోర్ను లెక్కించడానికి క్రింది సూత్రాన్ని ఉపయోగించవచ్చు.

ఒకే రోల్ ఫాబ్రిక్ యొక్క 100 చదరపు గజాలకు పాయింట్ల సంఖ్య = తగ్గింపు పాయింట్లు * 3600 / (పరిశీలించిన గజాలు * ప్రభావవంతమైన తలుపు వెడల్పు అంగుళాలు)

100 చదరపు గజాల సగటు స్కోర్ = (మొత్తం తగ్గింపు పాయింట్లు * 3600) / (మొత్తం తనిఖీ చేయబడిన గజాలు * సగటు ప్రభావవంతమైన తలుపు వెడల్పు అంగుళాలు) గణన ఫలితం ఒక దశాంశ స్థానానికి ఖచ్చితంగా ఉంటుంది.

అంగీకార పరిధి: 100 చదరపు గజాలకు 40 పాయింట్ల కంటే తక్కువ ఉన్న సింగిల్ రోల్ గ్రేడ్ A, మరియు 40 పాయింట్ల కంటే ఎక్కువ ఉంటే గ్రేడ్ B. అన్ని తనిఖీ చేయబడిన ఫ్యాబ్రిక్ల సగటు స్కోర్ 100 చదరపు గజాలకు 28 పాయింట్ల కంటే తక్కువ. 100 చదరపు గజాలకు ఒక రోల్ ప్రతి 40 పాయింట్ల కంటే తక్కువగా ఉన్నప్పటికీ, అన్ని తనిఖీ ఫ్యాబ్రిక్లు 100 చదరపు గజాలకు 28 పాయింట్ల కంటే ఎక్కువగా ఉన్నప్పటికీ, పైన పేర్కొన్న షరతులను ఒకే సమయంలో తప్పక పాటించాలి, ముగింపు కూడా అర్హత లేనిదిగా నిర్ధారించబడుతుంది. వేర్వేరు ఫ్యాబ్రిక్లు క్వాలిఫైయింగ్ స్కోర్లకు వేర్వేరు అవసరాలను కలిగి ఉంటాయి మరియు ఒప్పందం తర్వాత కొనుగోలుదారు మరియు సరఫరాదారు ద్వారా అర్హత స్కోర్లను కూడా పేర్కొనవచ్చు.

02

నాలుగు-పాయింట్ స్కేల్ యొక్క ఉపయోగం యొక్క సూత్రాలు

· అన్ని వార్ప్ మరియు వెఫ్ట్ లోపాల తగ్గింపు 4 పాయింట్లను మించకూడదు;

· నిరంతర/చక్రీయ లోపాల కోసం యార్డ్కు 4 పాయింట్లు (>9అంగుళాలు);

· రంధ్రాలు, ఇరుకైన ముక్కలు, అతుకులు మరియు ఇతర పూర్తి-వెడల్పు లోపాల కోసం 4 పాయింట్లు తీసివేయబడతాయి;

· తీవ్రమైన లోపాల కోసం, ప్రతి యార్డ్ లోపాలు 4 పాయింట్లు రేట్ చేయబడతాయి, అన్ని రంధ్రాలు వ్యాసంతో సంబంధం లేకుండా 4 పాయింట్లు రేట్ చేయబడతాయి మరియు పిన్హోల్స్ కంటే పెద్ద రంధ్రాలు 4 పాయింట్లు తీసివేయబడతాయి;

· నిరంతర లోపాల కోసం, ఉదాహరణకు: పరుగులు, అంచు నుండి అంచుకు క్రోమాటిక్ అబెర్రేషన్, ఇరుకైన లేదా సక్రమంగా లేని ఫాబ్రిక్ వెడల్పులు, మడతలు, బట్టలు యొక్క అసమాన రంగులు, లోపాల యార్డ్కు 4 పాయింట్లు తీసివేయబడతాయి;

· 64-66 అంగుళాల కంటే ఎక్కువ వెడల్పు ఉన్న ఫాబ్రిక్ల కోసం, స్ట్రెయిట్ యార్డ్ స్కోర్లో ప్రతి యార్డ్ యొక్క తగ్గింపును దామాషా ప్రకారం 4 పాయింట్ల కంటే ఎక్కువ పెంచవచ్చు;

· రెండు వైపులా అంచు యొక్క ఒక అంగుళం లోపల లోపాలు నష్టం తప్ప స్కోర్ చేయబడవు;

లోపం యొక్క పొడవు వార్ప్ లేదా వెఫ్ట్ యొక్క గరిష్ట దిశ ప్రకారం లెక్కించబడుతుంది. రెండు లేదా అంతకంటే ఎక్కువ లోపాలు కలిపినప్పుడు, అతిపెద్ద లోపం యొక్క యూనిట్ లెక్కించబడుతుంది;

· పేర్కొనకపోతే, సాధారణంగా వస్త్రం ముందు భాగాన్ని మాత్రమే తనిఖీ చేయాలి. సాధారణ నేత బట్టలు కోసం, షిఫ్ట్ ప్రింటింగ్ వైపు ముందు వైపు ఉంటుంది. ట్విల్ ఫ్యాబ్రిక్స్ కోసం, ఎడమ పక్షపాతం సానుకూలంగా ఉంటుంది. థ్రెడ్ ఫ్యాబ్రిక్స్ కోసం, సరైన అన్లోడ్ సానుకూలంగా ఉంటుంది. శాటిన్ ఫ్యాబ్రిక్స్ కోసం, శాటిన్ వైపు సానుకూలంగా ఉంటుంది. మిశ్రమ ఫాబ్రిక్ ముందుగానే అతిథితో ధృవీకరించబడాలి. లాభాలు మరియు నష్టాలు కంగారు పెట్టవద్దు. సానుకూల ప్రభావాన్ని ప్రభావితం చేసే ఫాబ్రిక్ యొక్క వెనుక వైపు లోపాలు ఉంటే, ప్రభావం యొక్క డిగ్రీ స్కోర్ చేయబడుతుంది;

· అడపాదడపా లేదా చిన్న చెల్లాచెదురుగా ఉన్న దూరాలతో ఉన్న లోపాల కోసం, సంబంధిత కొలత స్కోర్లు మొత్తం కొలత స్కోర్ల కంటే ఎక్కువగా ఉంటే, మొత్తం కొలత స్కోర్ లెక్కించబడుతుంది;

· స్ట్రిప్స్ యొక్క గణన పద్ధతి: యంత్రం యొక్క ఒకటి లేదా వెఫ్ట్ (వార్ప్) దిశ లోపం, వెడల్పు ఒక సెంటీమీటర్ కంటే తక్కువ, మరియు ప్రతి సెంటీమీటర్ ఒకటి కంటే ఎక్కువ సెంటీమీటర్లు. ఒక సెంటీమీటర్ ఒకటిగా లెక్కించబడుతుంది.

03

శాంప్లింగ్

నమూనా తనిఖీ, 100% వస్తువులు తప్పనిసరిగా పూర్తి చేయబడి ఉండాలి, 80% ప్యాక్ చేయబడినవి, ఫ్యాక్టరీ లేదా సరఫరాదారు నుండి వాస్తవ ప్యాకింగ్ జాబితా లేదా కోడ్ జాబితా నుండి తీసుకోబడినవి.

నమూనాల సంఖ్య:

· డెలివరీ పరిమాణంలో 10%, 20%;

· లేదా సరుకుల సంఖ్య యొక్క వర్గమూలాన్ని తీసుకొని 10తో గుణించండి;

· డెలివరీ పరిమాణం 1000 గజాల కంటే తక్కువగా ఉన్నప్పుడు, పూర్తి తనిఖీ.

04

పరీక్షా విధానం

· తనిఖీ దూరం సుమారు 1 గజం, మరియు కాంతి మూలం అవసరాలు: ఉపరితల ప్రకాశం కనీసం 1075 లక్స్, మరియు ఇన్స్టాలేషన్ క్లాత్ ఉపరితలంతో సమాంతరంగా ఉంటుంది.

· సూచన:

లేత-రంగు లేదా సన్నని వస్త్రం, వస్త్రం మరియు తనిఖీకి ముందు వస్త్రం తనిఖీ వంపుతిరిగిన ప్లేట్ మధ్య వస్త్రం యొక్క భాగాన్ని జోడించండి.

· విజువల్ ఇన్స్పెక్షన్ ఇన్స్పెక్షన్ స్కోప్: నేయడం డైయింగ్ మరియు ప్రింటింగ్, సాధారణ ప్రదర్శన నిర్మాణం మరియు పదార్థాలు మొదలైనవి, రంగు, వెడల్పు, రోల్ పొడవు, వెఫ్ట్ బో మరియు వెఫ్ట్ స్కే, ప్యాకేజింగ్ మరియు మార్కింగ్ వంటి ఫాబ్రిక్ లోపాలు.

· స్వరూపం కస్టమర్ యొక్క సూచన నమూనాపై ఆధారపడి ఉంటుంది, ప్రధానంగా కనీసం ఒక సైకిల్ కోసం ముద్రించిన జాక్వర్డ్ నమూనాను తనిఖీ చేయడానికి శైలి, నమూనా మరియు ప్రభావాన్ని తనిఖీ చేయండి.

· నిర్మాణం:

కస్టమర్ అవసరమైతే, మీరు ఫైబర్ కూర్పు, నూలు రకం, నూలు గణనను పరీక్షించడానికి నమూనా చేయవచ్చు.

·మెటీరియల్ హ్యాండ్ ఫీల్:

పోలిక ద్వారా వస్త్రం చేతి గట్టిగా లేదా మెత్తగా, మందంగా లేదా సన్నగా ఉందా అని తనిఖీ చేయండి. సాపేక్షంగా స్పష్టమైన వ్యత్యాసం ఉన్నట్లయితే, దానిని నివేదికలో గుర్తించాలి మరియు మెటీరియల్ కాలమ్లో వ్యత్యాసాలుగా నమోదు చేయాలి మరియు విభిన్న హ్యాండ్ ఫీల్ యొక్క నమూనాలను తీసుకోవాలి. వీలైతే, నమూనాలు ఒకే బ్యాచ్లోని విభిన్న రోల్స్ యొక్క హ్యాండ్ ఫీల్ను పోల్చవచ్చు.

05

తనిఖీ కేంద్రం

· రోల్ పొడవు మరియు వెడల్పు

ఒకే రోల్ యొక్క వాస్తవ పొడవు మరియు లేబుల్ యొక్క పొడవు మధ్య వ్యత్యాసం 2% కంటే ఎక్కువగా ఉంటే, సింగిల్ రోల్ రెండవ-తరగతి ఉత్పత్తికి తగ్గించబడుతుంది;

తనిఖీ చేయబడిన అన్ని రోల్స్ మొత్తం పొడవు మొత్తం నామమాత్రపు మొత్తం పొడవులో 1% కంటే తక్కువగా ఉంటే, అది నివేదించబడాలి మరియు మొత్తం బ్యాచ్ డౌన్గ్రేడ్ చేయబడవచ్చు;

ప్రభావవంతమైన తలుపు వెడల్పును వరుసగా తల, మధ్య మరియు తోక వద్ద 3 సార్లు కొలవండి. సాధారణంగా, వినియోగదారులు ఇరుకైన వెడల్పును అంగీకరించరు మరియు వెఫ్ట్ సాగే బట్ట యొక్క వెడల్పు 2% కంటే తక్కువగా ఉంటుంది.

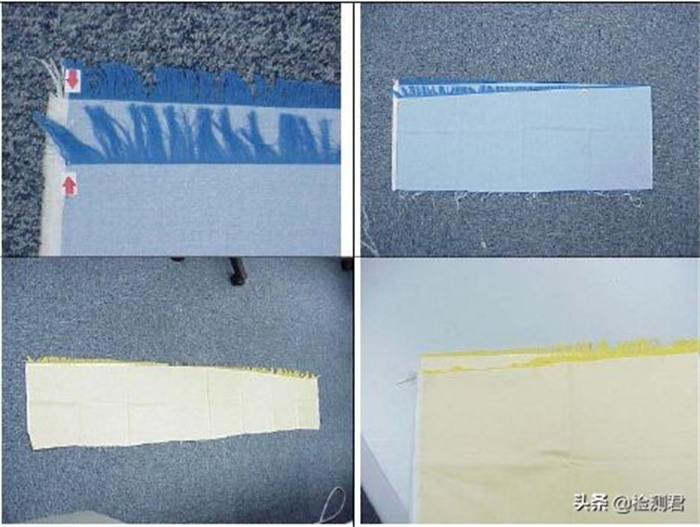

· వెఫ్ట్ వాలుగా మరియు విల్లు వెఫ్ట్

వెఫ్ట్ బెండింగ్ దిశకు వీలైనంత దగ్గరగా, వెఫ్ట్ దిశలో వస్త్రాన్ని కత్తిరించండి;

నేత నూలులను ఒక్కొక్కటిగా తొలగించండి;

పూర్తి నేత డ్రా అయ్యే వరకు;

అంచులు ఫ్లష్తో వార్ప్తో పాటు సగానికి మడవండి మరియు ఎత్తైన పాయింట్ మరియు అత్యల్ప బిందువు మధ్య దూరాన్ని కొలవండి.

ఫాబ్రిక్ బరువు

ప్రతి తనిఖీ కోసం వేర్వేరు కాయిల్స్ నుండి కనీసం రెండు నమూనాలను తూకం వేయండి:

· <10OZ/SQ.YD: +/-5%;

· >10OZ/SQ.YD: +/-3%.

ఫాబ్రిక్ ప్యాకేజింగ్ జాగ్రత్తలు

· పేపర్ ట్యూబ్ యొక్క తగిన మందం మరియు బలం;

· పేపర్ బారెల్ లోపలి వ్యాసం;

· పేపర్ బారెల్ పొడవు;

· చాలా వదులుగా మరియు చాలా గట్టిగా నివారించండి

పోస్ట్ సమయం: ఆగస్ట్-14-2022