చెక్క ఉత్పత్తులు చెక్కతో చేసిన ఉత్పత్తులను ముడి పదార్థాలుగా సూచిస్తాయి, హార్డ్వేర్ ఉపకరణాలతో సమావేశమై, పెయింట్ చేయబడి, అతుక్కొని ఉంటాయి. చెక్క ఉత్పత్తులు మన జీవితాలకు దగ్గరి సంబంధం కలిగి ఉంటాయి, లివింగ్ రూమ్లోని సోఫాల నుండి గదిలోని బెడ్ల వరకు, మనం సాధారణంగా భోజనానికి ఉపయోగించే చాప్స్టిక్లంత చిన్నవి. , దాని నాణ్యత మరియు భద్రతకు సంబంధించినవి, చెక్క ఉత్పత్తుల తనిఖీ మరియు పరీక్ష చాలా ముఖ్యమైనవి. ఇటీవలి సంవత్సరాలలో, వార్డ్రోబ్లు, కుర్చీలు మరియు ఇండోర్ మరియు అవుట్డోర్ ప్లాంట్ రాక్లు వంటి చైనా నుండి ఎగుమతి చేయబడిన చెక్క ఉత్పత్తులు అమెజాన్ యొక్క ఇ-కామర్స్ ప్లాట్ఫారమ్ వంటి విదేశీ మార్కెట్లలో కూడా బాగా ప్రాచుర్యం పొందాయి. కాబట్టి చెక్క ఉత్పత్తులను ఎలా తనిఖీ చేయాలి? చెక్క ఉత్పత్తుల తనిఖీ యొక్క ప్రమాణాలు మరియు సాధారణ లోపాలు ఏమిటి?

చెక్క ఉత్పత్తులు మరియు చెక్క ఫర్నిచర్ తనిఖీ

1.చెక్క ఉత్పత్తుల కోసం సాధారణ తనిఖీ పద్ధతులు

2.వుడెన్ ఫర్నిచర్ తనిఖీ ప్రమాణాలు మరియు అవసరాలు

3.వుడెన్ ఫర్నిచర్ అసెంబ్లీ తనిఖీ ప్రమాణాలు

4.హార్డ్వేర్ తనిఖీ ప్రమాణాలు

5.కార్టన్ తనిఖీ ప్రమాణాలు

1. చెక్క ఉత్పత్తుల సాధారణ తనిఖీ పద్ధతి

1. కస్టమర్ సంతకం ప్రకారం నమూనాను తనిఖీ చేయండి. నమూనా లేనట్లయితే, కస్టమర్ అందించిన స్పష్టమైన చిత్రాలు మరియు ఉత్పత్తి సూచనల ప్రకారం దాన్ని తనిఖీ చేయవచ్చు.

2. తనిఖీ పరిమాణం: కస్టమర్కు ప్రత్యేక అవసరాలు లేకుంటే, AQL ప్రమాణం ప్రకారం నమూనా తనిఖీ నిర్వహించబడుతుంది.

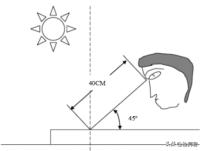

3. తనిఖీ వాతావరణం: పరిసర కాంతి యొక్క ప్రకాశం 600-1000LUX ఉండాలి మరియు కాంతి మూలం ఎగ్జామినర్ తల కంటే ఎక్కువగా ఉండాలి; పర్యావరణం చుట్టూ ప్రతిబింబాలు ఉండకూడదు; మానవ కన్ను మరియు కొలవవలసిన వస్తువు మధ్య దూరం 40cm వద్ద ఉంచాలి మరియు కొలవవలసిన వస్తువు యొక్క కోణం 40cm ఉండాలి. 45° (చిత్రం).

పర్యావరణాన్ని తనిఖీ చేయండి

2. చెక్క ఫర్నిచర్ కోసం తనిఖీ ప్రమాణాలు మరియు అవసరాలు

1. దృశ్య తనిఖీ

a. ముందు ఉపరితలం ఫ్లాట్, అసమానత లేకుండా మరియు వచ్చే చిక్కులు లేకుండా ఉంటుంది. బి. ఇతర వైపులా ఫ్లాట్, రంగు ఏకరీతి, ముందు రంగు తేడా లేదు, మలినాలను, ఫోమ్ ప్రింటింగ్. సి. ఒకే రకమైన ఉత్పత్తి యొక్క బ్యాచ్ల మధ్య రంగు వ్యత్యాసం 5% మించకూడదు మరియు బహిర్గతమైన దిగువ, పొట్టు, బుడగలు, కుంగిపోవడం, మొటిమలు, నారింజ పై తొక్క, గుంటలు, నురుగు గుర్తులు, మలినాలను మొదలైనవి వంటి ప్రతికూల దృగ్విషయాలు లేవు. d. గడ్డలు, అధిక అంచులు మరియు మూలలు, ఏకరీతి మందం, వైకల్యం వంటి లోపాలు లేవు. ఇ. 3mm కంటే ఎక్కువ 3 పుటాకార బిందువులు ఉండకూడదు మరియు 10cm2 లోపల సేకరించకూడదు; ఎటువంటి గడ్డలు అనుమతించబడవు.

2. ఉత్పత్తి పరిమాణం, మందం, బరువు పరీక్ష

ఉత్పత్తి స్పెసిఫికేషన్ లేదా కస్టమర్ అందించిన నమూనా పరీక్ష ప్రకారం, కస్టమర్ వివరణాత్మక సహన అవసరాలను అందించకపోతే, ఒకే ఉత్పత్తి పరిమాణం, ఉత్పత్తి మందం, ఉత్పత్తి బరువు, బయటి పెట్టె పరిమాణం, బయటి పెట్టె స్థూల బరువును కొలవండి, +/-3% సహనం ఉపయోగించాలి.

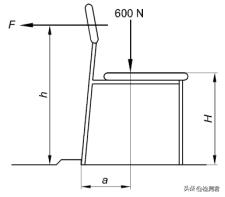

3. స్టాటిక్ లోడ్ టెస్టింగ్

బల్లలు, కుర్చీలు, వాలు కుర్చీలు, రాక్లు మొదలైన అనేక ఫర్నిచర్లను రవాణా చేయడానికి ముందు స్టాటిక్ లోడ్ పరీక్షించవలసి ఉంటుంది.

పరీక్షా పద్ధతి: పరీక్షించిన ఉత్పత్తి యొక్క లోడ్-బేరింగ్ భాగాలపై, కుర్చీ సీటు, బ్యాక్రెస్ట్, ఆర్మ్రెస్ట్ మొదలైన వాటిపై నిర్దిష్ట బరువును లోడ్ చేయండి. ఉత్పత్తిని తిప్పికొట్టడం, చిట్కా చేయడం, పగుళ్లు, వైకల్యం మొదలైనవి చేయకూడదు. పరీక్ష తర్వాత, అది ఫంక్షనల్ ఉపయోగాన్ని ప్రభావితం చేయదు.

4. స్థిరత్వ పరీక్ష

చెక్క ఫర్నిచర్ యొక్క లోడ్-బేరింగ్ భాగాలు కూడా తనిఖీ సమయంలో స్థిరత్వం కోసం పరీక్షించాల్సిన అవసరం ఉంది, ఉదాహరణకు కుర్చీ సీట్లు, బ్యాక్రెస్ట్లు మరియు సోఫా బ్యాక్లు.

పరీక్ష పద్ధతి: ఉత్పత్తిని లాగడానికి మరియు అది డంప్ చేయబడిందో లేదో గమనించడానికి నిర్దిష్ట స్థాయి శక్తిని ఉపయోగించండి. (వివిధ ఉత్పత్తులు, ఉపయోగించిన వస్తువు బరువు, కేబుల్ దూరం మరియు కేబుల్ బలం భిన్నంగా ఉంటాయి.)

కుర్చీ స్థిరత్వ పరీక్ష

5. షేక్ టెస్ట్

నమూనా సమావేశమైన తర్వాత, అది ఒక క్షితిజ సమాంతర ప్లేట్ మీద ఉంచబడుతుంది మరియు బేస్ స్వింగ్ చేయడానికి అనుమతించబడదు.

6. వాసన పరీక్ష

అన్ని నమూనా ఉత్పత్తులు అసహ్యకరమైన లేదా ఘాటైన వాసనలు లేకుండా ఉండాలి.

7. బార్కోడ్ స్కానింగ్ టెస్ట్

ఉత్పత్తి లేబుల్లు మరియు బాహ్య ప్యాకేజింగ్ లేబుల్లను బార్కోడ్ స్కానర్ల ద్వారా స్కాన్ చేయవచ్చు మరియు స్కాన్ ఫలితాలు సరైనవి.

8. షాక్ పరీక్ష

ఒక నిర్దిష్ట బరువు మరియు పరిమాణం యొక్క లోడ్ నిర్దిష్ట ఎత్తులో ఫర్నిచర్ బేరింగ్ ఉపరితలంపై స్వేచ్ఛగా పడిపోతుంది. పరీక్ష తర్వాత, బేస్ పగుళ్లు లేదా వైకల్యాన్ని కలిగి ఉండటానికి అనుమతించబడదు, ఇది వినియోగాన్ని ప్రభావితం చేయదు.

9. తేమ పరీక్ష

చెక్క భాగాల తేమ శాతాన్ని తనిఖీ చేయడానికి ప్రామాణిక తేమ పరీక్షను ఉపయోగించండి.

పరీక్ష పద్ధతి: వెట్ టెస్టర్ను రేఖల వెంట సుమారు 6 మిమీ లోతులో చొప్పించండి (ఇది నాన్-కాంటాక్ట్ పరికరం అయితే, టెస్టర్ పరీక్ష ఉపరితలానికి దగ్గరగా ఉండాలి), ఆపై ఫలితాన్ని చదవండి.

కలప తేమ కోసం అవసరాలు: కలప యొక్క తేమ శాతం బాగా మారినప్పుడు, చెక్క లోపల అసమాన అంతర్గత ఒత్తిడి ఏర్పడుతుంది మరియు చెక్క రూపాన్ని మార్చడం, వార్పేజ్ మరియు పగుళ్లు వంటి ప్రధాన లోపాలు ఏర్పడతాయి. సాధారణంగా, జియాంగ్సు మరియు జెజియాంగ్ ప్రాంతాలలో ఘన చెక్క యొక్క తేమ కంటెంట్ క్రింది ప్రమాణాల ప్రకారం నియంత్రించబడుతుంది: ఘన చెక్క పదార్థం తయారీ విభాగం 6 మరియు 8 మధ్య నియంత్రించబడుతుంది, మ్యాచింగ్ విభాగం మరియు అసెంబ్లీ విభాగం 8 మరియు 10 మధ్య నియంత్రించబడతాయి, తేమ శాతం మూడు ప్లైవుడ్లు 6 మరియు 12 మధ్య నియంత్రించబడతాయి మరియు బహుళ-పొర ప్లైవుడ్, పార్టికల్బోర్డ్ మరియు మీడియం డెన్సిటీ ఫైబర్బోర్డ్ 6 మరియు 10. సాధారణ ఉత్పత్తుల తేమను 12 కంటే తక్కువగా నియంత్రించాలి

చెక్క ఉత్పత్తి తేమ పరీక్ష

10. ట్రాన్స్పోర్ట్ డ్రాప్ టెస్ట్ (పెళుసైన వస్తువుల కోసం కాదు)

డ్రాప్ పరీక్ష ISTA 1A ప్రమాణానికి అనుగుణంగా నిర్వహించబడుతుంది. ఒక పాయింట్, మూడు వైపులా మరియు ఆరు వైపులా సూత్రం ప్రకారం, ఉత్పత్తి ఒక నిర్దిష్ట ఎత్తు నుండి 10 సార్లు పడిపోయింది మరియు ఉత్పత్తి మరియు ప్యాకేజింగ్ ప్రాణాంతక మరియు తీవ్రమైన సమస్యలు లేకుండా ఉండాలి. ఈ పరీక్ష ప్రధానంగా ఉత్పత్తిని నిర్వహించే సమయంలో ఉచిత పతనాన్ని అనుకరించడానికి మరియు ప్రమాదవశాత్తు షాక్లను నిరోధించే ఉత్పత్తి సామర్థ్యాన్ని పరిశీలించడానికి ఉపయోగించబడుతుంది.

3. చెక్క ఫర్నిచర్ అసెంబ్లీ తనిఖీ ప్రమాణాలు

అనేక చెక్క ఫర్నిచర్ కోసం, తుది వినియోగదారులచే స్వీకరించబడిన ఉత్పత్తులు సెమీ-ఫినిష్డ్ ఉత్పత్తులు, వీటిని వినియోగదారులు స్వయంగా ఇన్స్టాల్ చేయాలి. వస్తువులను తనిఖీ చేస్తున్నప్పుడు, ఇన్స్పెక్టర్లు పదార్థాలు, భాగాలు, హార్డ్వేర్, ప్రక్రియలు, స్పెసిఫికేషన్లు, సూచనలు మరియు ఇతర సంబంధిత ఉపకరణాలను వేరు చేయాలి. మాన్యువల్లోని దశల ప్రకారం ఉత్పత్తిని పూర్తిగా ఇన్స్టాల్ చేయండి, ఉత్పత్తి నిర్మాణం మరియు తయారీ ఖచ్చితత్వం సరిపోలేదా అని తనిఖీ చేయడం మరియు మాన్యువల్ యొక్క సరైన ఆపరేషన్ను ధృవీకరించడం.

అసెంబ్లీ సూత్రం:దట్టమైన, చదునైన, దృఢమైన, ఖచ్చితమైన

అసెంబ్లీ సాధారణ తనిఖీ ప్రమాణం:

1. మెటీరియల్స్, కాంపోనెంట్స్, హార్డ్వేర్, ప్రాసెస్లు, స్పెసిఫికేషన్లు, సూచనలు మొదలైన వాటితో సహా అసెంబ్లీకి ముందు అన్ని యాక్సెసరీలు ఖచ్చితంగా ఉండాలి.

2. అన్ని అసెంబ్లీ కీళ్ళు పటిష్టంగా అనుసంధానించబడి ఉండాలి, దృఢంగా మరియు పగుళ్లు లేకుండా ఉండాలి, డాటమ్ విమానం ఫ్లాట్, సరైన దిశలో ఉంచబడుతుంది, సంబంధిత వికర్ణ రేఖలు సమానంగా ఉంటాయి మరియు సుష్ట మరియు శ్రావ్యంగా ఉంటాయి;

3. అన్ని సమావేశమైన గ్లూలు నాణ్యత అవసరాలకు అనుగుణంగా సరిగ్గా ఉపయోగించాలి;

4. అన్ని అసెంబ్లీ భాగాల కనెక్షన్ భాగాలు తప్పనిసరిగా అతుక్కొని ఉండాలి, మరియు గ్లూ సమానంగా మరియు తగినంతగా వర్తించబడుతుంది. అసెంబ్లీ తర్వాత, చుట్టూ గ్లూ పొంగిపొర్లుతోంది;

5. అంటుకునే పద్ధతి: అంటుకునే ముందు, ఎయిర్ గన్తో అతికించాల్సిన భాగాలపై దుమ్మును ఊదండి. గాలిలో జిగురు తప్పనిసరిగా రింగ్లో పంపిణీ చేయబడాలి మరియు నాలుగు గోడలు అతుక్కొని ఉంటాయి; పొడవైన రంధ్రం (మదర్ టెనాన్) జిగురు పెద్దదానికి వర్తించబడుతుంది, మోర్టైజ్ మరియు టెనాన్ యొక్క రెండు వైపుల గోడలపై; పెద్ద మగ టెనాన్ భుజాలు ఉన్న భాగాలను జిగురుతో పూయాలి;

6. చిందిన జిగురును సమయానికి శుభ్రంగా తుడిచివేయాలి మరియు పెయింటింగ్ను ప్రభావితం చేసే అవశేష గ్లూ ఉండకూడదు.

అసెంబ్లీ అవసరాలు:1. వ్యతిరేక వైపు పొడవు లోపం యొక్క వికర్ణ పొడవు కోసం సూచన ప్రమాణం: ≥1000 ≤1.5 <1000 ≤1.0, ఉదాహరణకు: క్రిబ్ హెడ్బోర్డ్ మరియు గార్డ్రైల్ యొక్క వికర్ణం సాధారణంగా 1000mm – 1400mm లోపల ఉంటే, వికర్ణ పొడవు లోపం ఉండాలి 1.5 మిమీ దిగువన నియంత్రించబడుతుంది. 2. ముక్క యొక్క వార్పేజ్ (ప్యానెల్), 700≤వికర్ణ పొడవు<1400≤1.5, వికర్ణ పొడవు<700≤1.0, ఉదాహరణకు: గార్డ్రైల్ లేదా బెడ్ యొక్క తలని క్షితిజ సమాంతర సూచన విమానంలో ఉంచండి, సాధారణంగా నాలుగు మూలలు ఉండాలి స్థిరంగా ఉండండి , ఒకటి లేదా రెండు వైపులా వార్పేజ్ ఉంటే, ఈ వార్పేజ్ పరిధి దిగువన నియంత్రించబడాలి 1.5మి.మీ. 3. ఫుట్ స్థిరత్వం mm ≤ 1.5; ఉదాహరణకు: అసెంబుల్డ్ బెడ్ లేదా ఫర్నీచర్ భూమికి నాలుగు అడుగులు సమాంతరంగా ఉండాలి, కానీ వార్పేజ్ ఉంటే, పరిధిని 1.5 మిమీ కంటే తక్కువగా నియంత్రించాలి. 4. ప్రక్కనే ఉన్న వైపు లంబంగా mm ప్యానెల్ వికర్ణ పొడవు ≥1000 ≤1.5, <1000 ≤1.0, సమావేశమైన ఫర్నిచర్ మరియు గ్రౌండ్ యొక్క నాలుగు మూలల కుంగిపోవడాన్ని మరియు వికర్ణం యొక్క పోలిక ద్వారా పొందిన విలువను సూచిస్తుంది.

ఇండోర్ ప్లాంట్ రాక్

4. Hఆర్డ్వేర్ తనిఖీ ప్రమాణాలు

1. స్పెసిఫికేషన్లు మరియు కొలతలు అవసరాలకు అనుగుణంగా ఉంటాయి, స్క్రూల పొడవు యొక్క అనుమతించదగిన విచలనం ± 1 మిమీ, గోరు టోపీలు గుండ్రంగా ఉండాలి, పగుళ్లు లేకుండా, దంతాల స్థాయి స్పష్టంగా ఉంటుంది, మగ మరియు ఆడ స్వేచ్ఛగా సరిపోలింది, ఉండాలి స్పష్టమైన బెండింగ్ దృగ్విషయం లేదు, మరియు తీవ్రమైన గీతలు లేవు;

2. రస్ట్ లేదు, గీతలు లేవు, వైకల్యం లేదు, స్థిరమైన పరిమాణం, సహేతుకమైన మరియు దృఢమైన నిర్మాణం మరియు మొత్తం స్థిరమైన రంగు;

3. ఇతర సంబంధిత ఉపకరణాలతో మంచి అనుకూలత;

4. ప్రదర్శన మరియు ఆకృతి కస్టమర్ అవసరాలను తీరుస్తుంది మరియు టెంప్లేట్లు, డ్రాయింగ్లు లేదా ప్రినేటల్ నమూనాల అవసరాలను తీరుస్తుంది;

5. ఎలక్ట్రోప్లేటింగ్ దృఢమైనది మరియు పడిపోదు.

6. కార్టన్ తనిఖీ ప్రమాణాలు

1. ప్రదర్శన చక్కగా మరియు శుభ్రంగా ఉంటుంది, కార్టన్కు ముద్రించిన పదార్థాల నిష్పత్తి బాగా అనుపాతంగా మరియు సహేతుకంగా ఉంటుంది మరియు చేతివ్రాత స్పష్టంగా ఉంటుంది;

2. కార్టన్ యొక్క కాఠిన్యం మరియు మొండితనం కొనుగోలు ఆర్డర్ యొక్క అవసరాలకు అనుగుణంగా ఉండాలి;

3. కార్టన్ల కీళ్ళు గట్టిగా మరియు చక్కగా వ్రేలాడదీయడం అవసరం;

4. కార్టన్ పరిమాణం ఆర్డరింగ్ అవసరాలకు అనుగుణంగా ఉండాలి;

5. క్రోమాటిక్ అబెర్రేషన్, సిరా మరియు ఇతర కాలుష్యాన్ని అంగీకరించవద్దు;

6. కార్టన్ మరియు షిప్పింగ్ గుర్తు ఖచ్చితంగా మరియు వ్యాపార సమాచారానికి అనుగుణంగా ఉండాలి;

7. గీతలు, ముడతలు మరియు పొరలను అంగీకరించవద్దు;

8. తేమ 12 డిగ్రీల లోపల నియంత్రించబడుతుంది.

6. చెక్క ఉత్పత్తుల యొక్క లోపాల యొక్క వివరణాత్మక వివరణ

1. చెక్క ప్రాసెసింగ్ తర్వాత ఉత్పత్తులు క్రింది లోపాలను కలిగి ఉండటానికి అనుమతించబడవు:

a. చెక్క-ఆధారిత ప్యానెల్లతో తయారు చేయబడిన భాగాలకు అంచు-సీలింగ్ చికిత్స లేదు. పెయింట్తో వెనిర్డ్ లేదా మూసివేయబడిన పెద్ద ఉపరితలం మినహా, క్రాస్-సెక్షన్ యొక్క అన్ని బహిర్గత భాగాలను మూసివేయడం అవసరం. సీలింగ్ పద్ధతి పెయింట్ లేదా ఇతర పదార్థాలు చేయవచ్చు. బి. క్లాడింగ్ మెటీరియల్ అతికించిన తర్వాత డీగమ్మింగ్, బబ్లింగ్, స్ప్లికింగ్ సీమ్స్ మరియు క్లియర్ గ్లూ ఉన్నాయి; సి. భాగాలు, టెనాన్-హోల్ కీళ్ళు, బోర్డు భాగాలు మరియు వివిధ మద్దతుల కీళ్ల వద్ద వదులుగా, అతుకులు మరియు పగుళ్లు ఉన్నాయి d. ఉత్పత్తి యొక్క రూపాన్ని అసమానంగా మరియు అసమానంగా ఉంటుంది; ఉత్పత్తి యొక్క గుండ్రని పంక్తులు మరియు గుండ్రని మూలలు అసమానంగా మరియు అసమానంగా ఉంటాయి; ఇ. చెక్క ప్రాసెసింగ్ చెక్కడం మరియు తిరగడం తర్వాత అసమాన నమూనా మరియు లైన్ ఆకారం ఉంది, పార దిగువన అసమానంగా ఉంటుంది, మరియు కత్తి గుర్తులు మరియు పగుళ్లు ఉన్నాయి; ఉత్పత్తి బయటి ఉపరితలం పాలిష్ చేయబడదు, లోపలి ఉపరితలం పాలిష్ చేయబడదు మరియు కఠినమైన భాగాలపై రంపపు వెంట్రుకలు మరియు మచ్చలు ఉన్నాయి. 2. పెయింట్ ప్రాసెసింగ్ తర్వాత ఉత్పత్తులపై క్రింది లోపాలు అనుమతించబడవు: a. మొత్తం ఉత్పత్తి లేదా ఉత్పత్తుల యొక్క పూర్తి సెట్ స్పష్టమైన రంగు వ్యత్యాసాన్ని కలిగి ఉంటుంది; ఉత్పత్తి యొక్క ఉపరితల పూత ముడతలు, జిగట మరియు లీక్ పెయింట్; బి. పెయింట్ ఫిల్మ్ కోటింగ్లో స్పష్టమైన పొగమంచు, తెల్లటి ముడతలు, తెల్లటి మచ్చలు, జిడ్డుగల తెలుపు, కుంగిపోవడం, కుంచించుకుపోయే రంధ్రాలు, ముళ్ళగరికెలు, పొడి పేరుకుపోవడం, వివిధ అవశేషాలు, గీతలు, బబ్లింగ్ మరియు పొట్టు; సి. మృదువైన మరియు కఠినమైన కవరింగ్ పదార్థాల ఉపరితలంపై డిప్రెషన్లు ఉన్నాయి, పాయింట్లు, గీతలు, పగుళ్లు, చిప్పింగ్ మరియు కట్టింగ్ అంచులు; డి. ఉత్పత్తి యొక్క పెయింట్ చేయని భాగాలు మరియు ఉత్పత్తి లోపలి భాగం శుభ్రంగా లేవు.

3. హార్డ్వేర్ ఉపకరణాలు ఇన్స్టాల్ చేయబడిన తర్వాత, కింది లోపాలు అనుమతించబడవు:

a. అమరికలలో తప్పిపోయిన భాగాలు ఉన్నాయి, మరియు సంస్థాపన భాగాలు లేకుండా సంస్థాపన రంధ్రాలు ఉన్నాయి; ఇన్స్టాలేషన్ భాగాలు తప్పిపోయిన గోర్లు లేదా గోర్లు ద్వారా ఉన్నాయి; బి. కదిలే భాగాలు అనువైనవి కావు; అమరికలు గట్టిగా ఇన్స్టాల్ చేయబడలేదు మరియు వదులుగా ఉంటుంది;

లోపం: డెంట్

పైన పేర్కొన్నవి తనిఖీ పద్ధతులు, ప్రమాణాలు మరియు చెక్క ఉత్పత్తుల యొక్క ప్రధాన లోపాలు, నేను ప్రతి ఒక్కరికీ సహాయపడతాయని ఆశిస్తున్నాను. మీకు ఏవైనా ప్రశ్నలు ఉంటే, మీరు సంప్రదింపుల కోసం TTSని సంప్రదించవచ్చు.

పోస్ట్ సమయం: సెప్టెంబర్-01-2022