การตรวจสอบถือเป็นส่วนหนึ่งของธุรกิจประจำวันที่ไม่สามารถเข้าถึงได้ แต่กระบวนการและวิธีการตรวจสอบโดยมืออาชีพคืออะไร? บรรณาธิการได้รวบรวมคอลเลกชันการตรวจสอบระดับมืออาชีพของ FWW ที่เกี่ยวข้องสำหรับคุณ เพื่อให้การตรวจสอบสินค้าของคุณมีประสิทธิภาพมากขึ้น!

การตรวจสอบสินค้า (QC) คืออะไร

บุคลากรที่ทำงานตรวจสอบเรียกรวมกันว่า QC (ตัวย่อสำหรับผู้ควบคุมคุณภาพ)

กิจกรรมการตรวจสอบที่ดำเนินการโดย QC เรียกว่าการตรวจสอบ และแบ่งตามฝ่ายที่มอบหมายให้ QC มี 3 ประเภท คือ การตรวจสอบโดยฝ่ายที่หนึ่ง การตรวจสอบโดยฝ่ายที่สอง และการตรวจสอบโดยบุคคลที่สาม: ฝ่ายที่หนึ่งคือ QC ที่จัดโดยผู้ผลิต บุคคลที่สาม บุคคลที่สามคือ QC ที่จัดส่งโดยบริษัทลูกค้า

การตรวจสอบโดยบุคคลที่สามที่ได้รับความไว้วางใจจากหน่วยงานตรวจสอบภายนอกสำหรับลูกค้าบุคคลที่สาม FWW ให้บริการตรวจสอบโดยบุคคลที่สาม

บริการการตรวจสอบที่ FWW มอบให้แบ่งออกเป็น: การตรวจสอบขั้นสุดท้าย FQC และการตรวจสอบการผลิตกลางขั้นตอน QC แบบออนไลน์ตามขั้นตอนการทำให้ผลิตภัณฑ์เสร็จสมบูรณ์ ขั้นตอนที่เหลือคือการตรวจสอบในกระบวนการผลิตซึ่งเป็นกิจกรรมการควบคุมคุณภาพผลิตภัณฑ์ตั้งแต่เนิ่นๆ

ขนาดตัวอย่างและระดับที่อนุญาต (AQL)

วิธีที่ปลอดภัยที่สุดในการตรวจสอบสินค้าคือการตรวจสอบผลิตภัณฑ์ทั้งหมด 100% แต่ต้องใช้เวลาในการควบคุมคุณภาพอย่างมาก โดยเฉพาะอย่างยิ่งสำหรับชุดงานขนาดใหญ่

แล้วเราจะหาระดับการสุ่มตัวอย่างที่เหมาะสมเพื่อสร้างสมดุลระหว่างความเสี่ยงด้านคุณภาพของผลิตภัณฑ์และต้นทุนของ QC ได้อย่างไร จุดสมดุลนี้คือ "ขนาดตัวอย่าง" ด้วยการควบคุมจำนวนตัวอย่าง ปัญหาถัดไปที่ QC ต้องเผชิญคือการค้นหาข้อบกพร่องในกระบวนการตรวจสอบตัวอย่าง จำนวนข้อบกพร่อง จำนวนข้อบกพร่องที่ยอมรับได้สำหรับชุดนี้ จำนวนข้อบกพร่อง การจัดส่งนี้จำเป็นต้อง ถูกปฏิเสธ? นี่คือระดับที่ยอมรับได้ (AQL: ระดับคุณภาพที่ยอมรับได้)

ระดับข้อบกพร่อง (สำคัญ, ใหญ่, เล็กน้อย)

ข้อบกพร่องที่พบในระหว่างกระบวนการตรวจสอบจะแบ่งออกเป็น 3 ระดับตามความรุนแรง:

ตัวอย่างคำจำกัดความของเกรด ข้อบกพร่องร้ายแรง (Cr.) อาจก่อให้เกิดอันตรายต่อร่างกายมนุษย์หรือฝ่าฝืนกฎหมายและข้อบังคับ เช่น ขอบมีคม มุมแหลม ไฟฟ้ารั่ว ฯลฯ (โดยปกติแล้วปัญหาบาร์โค้ดจะกำหนดเป็น Cr.) ; ผลิตภัณฑ์ที่ได้รับการรับรอง ไม่มีข้อบกพร่องที่สำคัญ (Ma.) เช่น เครื่องหมาย CE ฟังก์ชั่นที่สำคัญบางอย่างหรือข้อบกพร่องด้านรูปลักษณ์ของผลิตภัณฑ์ เช่น ถ้วยฉนวนกันความร้อน การพิมพ์โลโก้ที่ไม่ดี เป็นต้น ข้อบกพร่องเล็กน้อย (Mi.) เช่นข้อบกพร่องด้านรูปลักษณ์เล็กน้อย บนสินค้า เช่น สินค้า มีรอยขีดข่วนบนพื้นผิวเล็กน้อย, การพิมพ์ไม่ดีเล็กน้อย เป็นต้น

ภายใต้สถานการณ์ปกติ QC ที่มีประสบการณ์สามารถกำหนดการจำแนกประเภทของข้อบกพร่องที่พบระหว่างการตรวจสอบได้ด้วยตนเองตามหลักการข้างต้น อย่างไรก็ตาม เพื่อให้แน่ใจว่า QC ทั้งหมดที่เกี่ยวข้องไม่มีความคลุมเครือในการจำแนกข้อบกพร่อง ลูกค้าบางรายจะรวบรวมรายการการจำแนกประเภทข้อบกพร่อง (รายการการจำแนกข้อบกพร่อง DCL) แสดงรายการข้อบกพร่องทั้งหมดที่เกี่ยวข้องกับผลิตภัณฑ์ในรายการการจำแนกข้อบกพร่อง และระบุ ระดับข้อบกพร่องที่ควรตัดสินแต่ละข้อบกพร่อง -

การใช้ตารางแผนการสุ่มตัวอย่าง

หลังจากแนะนำแนวคิดเรื่องขนาดตัวอย่าง AQL และระดับข้อบกพร่องแล้ว การใช้งานจริงจะต้องมีการควบคุมคุณภาพเพื่อตรวจสอบแผนการสุ่มตัวอย่าง ใช้ทั้งหมด 2 รูปแบบด้วยกัน แบบแรกแก้ปัญหาว่าจะวาดได้เท่าไหร่ และแบบที่สองแก้ปัญหาว่าข้อบกพร่องสามารถปฏิเสธได้กี่แบบ

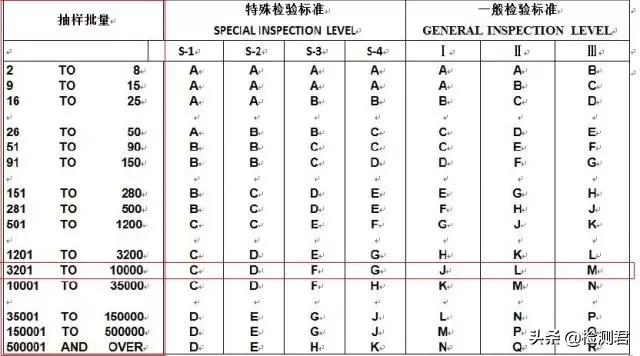

ขั้นตอนที่ 1: ตรวจสอบแบบฟอร์มแรก ค้นหาคอลัมน์ช่วงเวลาของปริมาณรวมของชุดผลิตภัณฑ์ในคอลัมน์ "ล็อตสุ่มตัวอย่าง" จากนั้นตรวจสอบคอลัมน์ขวางของ "มาตรฐานการตรวจสอบพิเศษ" และ "มาตรฐานการตรวจสอบทั่วไป" ในแนวนอนเพื่อตรวจสอบ ปริมาณการสุ่มตัวอย่าง 2. “มาตรฐานการตรวจสอบทั่วไป” ใช้สำหรับการสุ่มตัวอย่างการตรวจด้วยสายตา มีการตรวจสอบโดยรวมมากมาย ซึ่งแบ่งออกเป็น 3 ระดับ ได้แก่ ระดับ I, II และ III ยิ่งตัวเลขมากเท่าไร จำนวนตัวอย่างก็จะยิ่งมากขึ้นเท่านั้น 3. “มาตรฐานการตรวจสอบ” ใช้สำหรับการสุ่มตัวอย่างฟังก์ชันและการตรวจสอบขนาด ปริมาณการตรวจสอบโดยรวมมีน้อย แบ่งเป็น 4 เกรด คือ S-1, S-2, S-3, S-4 ยิ่งตัวเลขมากเท่าไร จำนวนตัวอย่างก็จะยิ่งมากขึ้นเท่านั้น

จำนวนตัวอย่างเริ่มต้นสำหรับ FWW คือระดับ-II, S-2 หากจำนวนผลิตภัณฑ์ทั้งหมดในการตรวจสอบนี้คือ 5,000 ชิ้น (ช่วง 3201-10,000) ตามมาตรฐานการสุ่มตัวอย่างเริ่มต้นของ FWW รหัสการสุ่มตัวอย่างสำหรับการตรวจสอบทั่วไป (ลักษณะที่ปรากฏ) คือ L; รหัสสุ่มตัวอย่างสำหรับการตรวจสอบพิเศษ (ฟังก์ชัน) คือ D

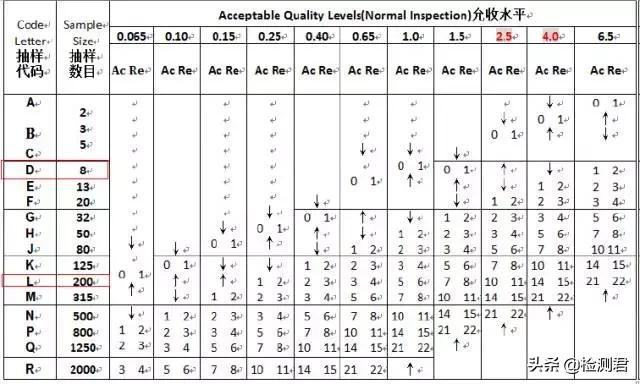

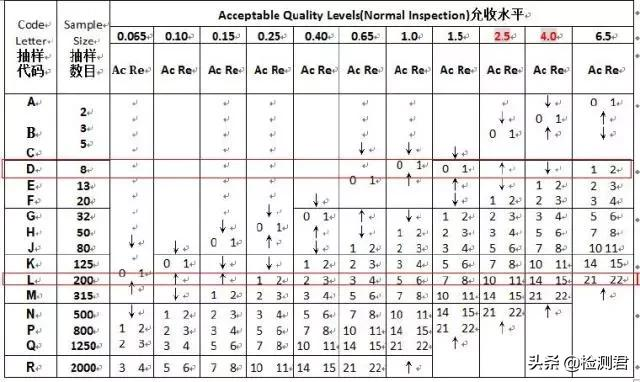

ขั้นตอนที่สองคือการตรวจสอบตารางที่สอง โดยที่ L สอดคล้องกับจำนวนตัวอย่าง 200 ชิ้น D สอดคล้องกับจำนวนการสุ่มตัวอย่าง 8 ชิ้น

ขั้นตอนที่สาม 1.ในตารางที่สอง มี Ac Re สองคอลัมน์ใต้ค่าของแต่ละระดับที่ยอมรับได้ เมื่อจำนวนข้อบกพร่องดังกล่าวทั้งหมดมีค่า ≤Ac สินค้าสามารถยอมรับได้ เมื่อจำนวนข้อบกพร่องดังกล่าวทั้งหมด ≥ค่า Re สินค้าจะถูกปฏิเสธ เนื่องจากความสัมพันธ์เชิงตรรกะที่คล้ายคลึงกัน Re ทั้งหมดมีค่ามากกว่า Ac 1 0 ใช้เป็นระดับการยอมรับพิเศษ ซึ่งไม่ได้แสดงในตารางนี้ หมายความว่าข้อบกพร่องไม่สามารถมีอยู่ได้ เมื่อมีข้อบกพร่องดังกล่าว 1 รายการ สินค้าจะถูกปฏิเสธ 2. AQL เริ่มต้นของ FWW คือ Cr 0; แม่ 2.5; มิ. 4.0 หากตามระดับการยอมรับนี้: L (200pc) สอดคล้องกับ Ma Ac Re ของ 10 11 นั่นคือเมื่อจำนวนข้อบกพร่องที่สำคัญทั้งหมดน้อยกว่าหรือเท่ากับ 10 สินค้าจะได้รับการยอมรับ เมื่อจำนวนข้อบกพร่องทั้งหมดคือ ≥ 11 สินค้าจะถูกปฏิเสธ ในทำนองเดียวกัน Ac Re ของ Mi คือ 14 15.D (8pc) ตรงกับ Ma คือ “↑” ซึ่งแสดงถึงระดับการยอมรับโดยอ้างอิงกับที่กล่าวข้างต้น นั่นคือ 0 1 Mi ที่สอดคล้องกัน คือ “↓” ซึ่งแสดงถึงการอ้างอิงถึงระดับที่อนุญาตด้านล่าง ระดับการยอมรับนั่นคือ 1 2Cr 0 หมายความว่าไม่อนุญาตให้พบข้อบกพร่องร้ายแรง

ตรวจสอบรายชื่อ

รายการตรวจสอบ (Check List) มักใช้ในกิจกรรมการตรวจสอบของ QC ทุกจุดที่ต้องตรวจสอบผลิตภัณฑ์จะถูกบันทึกไว้ในรายการเพื่อหลีกเลี่ยงการละเลยในกระบวนการตรวจสอบของ QC สำหรับลูกค้าที่ให้ความร่วมมือระยะยาว FWW จะเตรียมรายการตรวจสอบล่วงหน้า โดยปกติรายการตรวจสอบจะใช้ร่วมกับรายการการจำแนกประเภทข้อบกพร่อง (รายการการจำแนกประเภทข้อบกพร่อง DCL)

ขั้นตอนพื้นฐานของการตรวจสอบ QC

กระบวนการตรวจสอบ

ขั้นตอนที่ 1FWW จะยืนยันข้อกำหนดเฉพาะของการตรวจสอบกับลูกค้าเมื่อสมัครรับการตรวจสอบ และระบุขนาดตัวอย่างและ AQL และส่งข้อมูลไปยัง QC ที่เกี่ยวข้อง

ขั้นตอนที่ 2QC จะติดต่อโรงงานอย่างน้อย 1 วันก่อนวันตรวจสอบเพื่อยืนยันว่าสินค้าครบถ้วนตามที่กำหนดหรือไม่

ขั้นตอนที่ 3 ในวันตรวจสอบ QC จะอ่านคำชี้แจงความซื่อสัตย์ของ FWW ไปยังโรงงานก่อน

ขั้นตอนที่ 4 ต่อไป QC จะยืนยันความสมบูรณ์ของสินค้าโดยรวมก่อน (ไม่ว่าสินค้าจะเสร็จสมบูรณ์ 100% หรือไม่ บรรจุภัณฑ์จะเสร็จสมบูรณ์ 80%)

ขั้นตอนที่ 5 วาดกล่องตามจำนวนกล่องทั้งหมด

ขั้นตอนที่ 6 ตรวจสอบข้อมูลกล่องด้านนอก ข้อมูลกล่องกลาง ข้อมูลผลิตภัณฑ์

ขั้นตอนที่ 7 ตรวจสอบการสุ่มตัวอย่างลักษณะที่ปรากฏของผลิตภัณฑ์ตามระดับ II ฟังก์ชั่นของผลิตภัณฑ์ และขนาดตามการตรวจสอบการสุ่มตัวอย่างระดับ S-2

ขั้นตอนที่ 8 สรุปและคำนวณว่าจำนวนข้อบกพร่องทั้งหมดเกินมาตรฐานหรือไม่ และยืนยันกับโรงงาน

ขั้นตอนที่ 9 หลังการตรวจสอบ ให้จัดทำรายงานการตรวจสอบ FWW และส่งรายงานให้ผู้ตรวจสอบบัญชี

ขั้นตอนที่ 10 หลังจากที่เจ้าหน้าที่รายงานตรวจสอบรายงานแล้ว ให้ส่งลูกค้า

เวลาโพสต์: Jul-31-2022