Перевірка є недоступною частиною щоденного бізнесу, але що таке професійний процес і метод перевірки? Редактор зібрав для вас актуальні колекції професійної перевірки FWW, щоб ваша перевірка товарів була ефективнішою!

Що таке перевірка товарів (QC)

Персонал, який бере участь у інспекційних роботах, разом називається QC (абревіатура від Quality Controller).

Діяльність з перевірки, яку здійснює КЯ, називається інспекцією та поділяється відповідно до сторони, яка доручає КЯ: існує 3 типи: інспекція першою стороною, інспекція другою стороною та інспекція третьою стороною: перша сторона - це КЯ, організована виробником; третя сторона. Другою стороною є КЯ, надісланий компанією-клієнтом;

Перевірка третьою стороною, дорученою зовнішньою інспекційною агенцією для стороннього клієнта. FWW надає сторонні послуги перевірки

Послуги інспекції, які надає FWW, поділяються на: кінцеву інспекцію FQC та інспекцію середини виробництва в режимі онлайн QC відповідно до етапу завершення продукту. Решта етапів - внутрішньовиробничі інспекції, які є заходами раннього контролю якості продукції.

Розмір вибірки та допустимий рівень (AQL)

Найбезпечніший спосіб перевірити товари — перевірити 100% усіх продуктів, але це потребує багато часу на контроль якості, особливо для великих партій.

Отже, як ми можемо знайти прийнятний рівень вибірки, щоб збалансувати ризик якості продукту та вартість контролю якості. Цією точкою балансу є «розмір вибірки». З регулюванням кількості зразків наступна проблема, з якою має зіткнутися контроль якості, полягає в тому, щоб знайти дефекти в процесі перевірки зразків, скільки дефектів, скільки дефектів прийнятно для цієї партії, скільки дефектів, чи потребує ця партія бути відхиленим? Це прийнятний рівень (AQL: прийнятний рівень якості)

Рівень дефекту (Критичний, Основний, Незначний)

Дефекти, виявлені під час перевірки, будуть класифіковані на 3 класи відповідно до їх серйозності:

Приклади визначення ступеня Критичні (Cr.) фатальні дефекти можуть завдати потенційної шкоди людському тілу або порушувати закони та правила, наприклад гострі краї, гострі кути, витік струму тощо (зазвичай проблеми зі штрих-кодом визначаються як Cr.) ; Сертифіковані продукти, немає серйозних (Ma.) серйозних дефектів, таких як знак CE, деяких важливих функцій або дефектів зовнішнього вигляду продуктів, таких як термоізоляційні чашки, поганий друк логотипу тощо. Незначні (Mi.) незначні дефекти, такі як незначні дефекти зовнішнього вигляду на таких продуктах, як вироби. Незначні подряпини на поверхні, незначний поганий друк тощо.

За звичайних обставин досвідчений контроль якості може самостійно визначити класифікацію дефектів, виявлених під час перевірки, відповідно до вищезазначених принципів. Однак, щоб переконатися, що всі задіяні КЯ не мають двозначності в класифікації дефектів, деякі клієнти складатимуть Список класифікації дефектів (Список класифікації дефектів DCL), перелічуватимуть усі дефекти, пов’язані з продуктом, у списку класифікації дефектів і вказуватимуть рівень дефекту, за яким слід оцінювати кожен дефект. .

Використання таблиці плану вибірки

Після введення понять розміру вибірки, AQL та рівня дефектів фактичне застосування потребує контролю якості для перевірки плану вибірки. Всього використовуються 2 форми разом, перша вирішує проблему того, скільки намалювати, а друга вирішує проблему того, скільки дефектів можна відкинути.

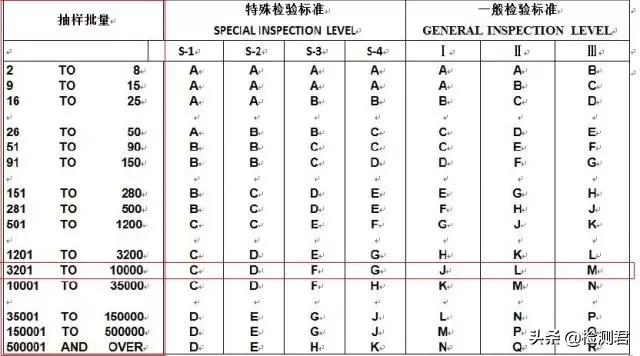

Крок 1: перевірте першу форму, знайдіть стовпець інтервалів із загальною кількістю партії продуктів у стовпці «Партія зразків», а потім перевірте горизонтально перехресний стовпець «Стандарт спеціального контролю» та «Стандарт загального контролю», щоб визначити Кількість відбору проб; 2. «Загальний стандарт перевірки» використовується для відбору зразків візуального контролю. Існує багато загальних перевірок, які поділяються на три рівні: рівень I, II та III. Чим більше число, тим більше число вибірки; 3. «Стандарт перевірки» використовується для відбору зразків перевірки функції та розміру. Загальна кількість перевірок невелика, розділена на 4 класи, S-1, S-2, S-3, S-4. Чим більше число, тим більше число вибірки.

Стандартна кількість зразків для FWW – рівень II, S-2. Якщо загальна кількість продуктів у цій інспекції становить 5000 одиниць (діапазон 3201-10000), відповідно до стандарту відбору зразків FWW, код відбору для загальної перевірки (зовнішнього вигляду) — L; код відбору проб для спеціальної (функціональної) перевірки - D

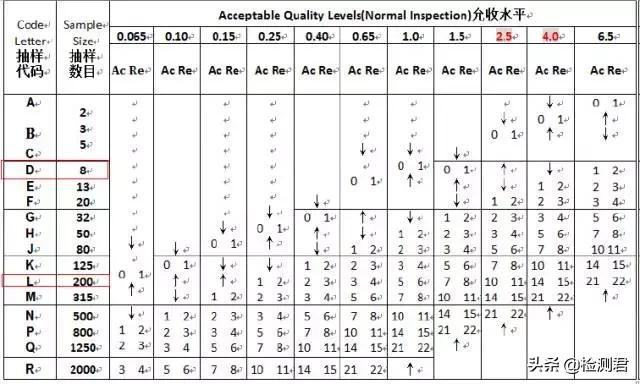

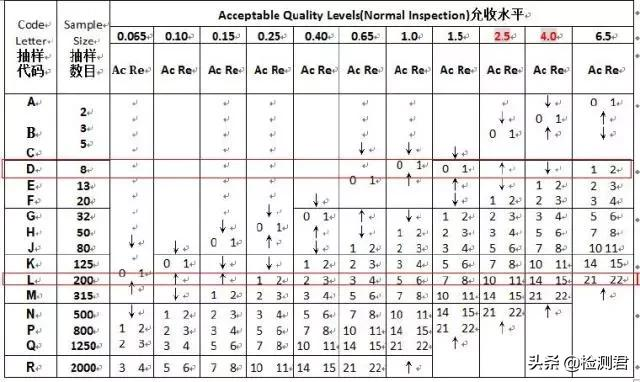

Другим кроком є перевірка другої таблиці, де L відповідає кількості вибірки 200 шт.; D відповідає кількості вибірки 8 шт.

Третій крок 1.У другій таблиці є два стовпці Ac Re під значенням кожного рівня допуску. Коли загальна кількість таких дефектів ≤Ac значення, товари можуть бути прийняті; коли загальна кількість таких дефектів ≥Re значення, товар відхиляється. Завдяки подібному логічному зв’язку всі Re на 1 більше, ніж Ac. 0 використовується як спеціальний рівень прийнятності, який не відображається в цій таблиці. Це означає, що дефекту бути не може. Якщо буде виявлено 1 такий дефект, товар буде відхилено; 2. Типовим AQL FWW є Cr. 0; мама 2,5; Мі. 4.0, якщо відповідно до цього рівня прийнятності: L (200 шт.) відповідає Ma. Ac Re 10 11, тобто коли загальна кількість основних дефектів менше або дорівнює 10, товар може бути прийнятий; якщо загальна кількість дефектів ≥ 11, товар відхиляється. Так само Ac Re з Mi. становить 14 15.D (8pc), що відповідає Ма. є «↑», який представляє рівень прийнятності з посиланням на вищезазначене, тобто 0 1; відповідний Mi. є «↓», що представляє посилання на допустимий рівень нижче. Рівень прийнятності, тобто 1 2Cr. 0, це означає, що фатальні дефекти не можна знайти

Контрольний список

Контрольний список (Check List) часто використовується в інспекційній діяльності QC. Усі пункти, які необхідно перевірити для продуктів, записуються в список, щоб уникнути пропусків у процесі перевірки якості. Для клієнтів, які довгостроково співпрацюють, FWW підготує чек-лист заздалегідь. Контрольний список зазвичай використовується в поєднанні з Дефектним класифікаційним списком (DCL Defective Classification List).

Основний процес контролю якості

Процес перевірки

STEP 1FWW підтвердить конкретні вимоги інспекції з клієнтом під час подання заявки на інспекцію та вкаже розмір вибірки та AQL. і передати дані відповідному контролю якості

STEP 2QC зв’яжеться з фабрикою принаймні за 1 день до дня інспекції, щоб підтвердити, чи товар укомплектовано відповідно до вимог

КРОК 3 У день інспекції QC спочатку зачитує заводу Заяву про цілісність FWW

КРОК 4 Далі QC спочатку підтверджує загальну комплектацію товару (чи продукт готовий на 100%; упаковка готова на 80%)

КРОК 5 Намалюйте коробки відповідно до кількості від загальної кількості коробок

КРОК 6 Перевірте інформацію зовнішньої коробки, інформацію середньої коробки, інформацію про продукт

КРОК 7 Відбір проб. Перевірка зовнішнього вигляду продукту відповідно до рівня II рівня, функція та розмір продукту відповідно до вибіркової перевірки рівня S-2.

КРОК 8 Узагальніть і обчисліть, чи загальна кількість дефектів перевищує стандарт, і підтвердьте це на заводі

КРОК 9 Після перевірки підготуйте звіт про перевірку FWW і надішліть звіт аудиторам

КРОК 10 Після того, як персонал звіту перегляне звіт, надішліть клієнту

Час публікації: 31 липня 2022 р