لباس کی خرابی کیا ہے؟

کپڑوں کی چیریں اس رجحان کی طرف اشارہ کرتی ہیں کہ لباس کو استعمال کے دوران بیرونی قوتوں کے ذریعے کھینچا جاتا ہے، جس کی وجہ سے تانے بانے کے دھاگے سیموں پر تنے یا ویفٹ سمت میں پھسل جاتے ہیں، جس کی وجہ سے سیون الگ ہو جاتے ہیں۔ درار کی ظاہری شکل نہ صرف متاثر کرے گاظاہری شکللباس کی، بلکہ کملباس کی کارکردگی.

تضادات کی بنیادی وجوہات

کپڑے کے معیار

1. سوت موڑ: تانے بانے کی دانے دار سطح کے بنیادی اثر کو نمایاں کرنے کے لیے، کچھ تانے بانے ایک پراسیس ڈیزائن اپناتے ہیں جس میں وارپ یارن کو غیر مروڑ دیا جاتا ہے اور ویفٹ یارن کو مضبوطی سے موڑا جاتا ہے، تاکہ تانے اور کے درمیان رگڑ کی گنجائش ہو ویفٹ یارن کم ہو گئے ہیں، یارن ہموار ہیں، اور ہم آہنگی کی قوت ناقص ہے۔ تانے اور ویفٹ یارن کو ویفٹ سمت میں پھسلنا آسان ہے۔

2. یارن کی گنتی: اگر وارپ اور ویفٹ سوت کی گنتی میں فرق بہت زیادہ ہے، تو بینائی پوائنٹ کے دونوں اطراف کے درمیان مشترکہ سطحوں میں فرق بڑھ جائے گا، رگڑ کا علاقہ کم ہو جائے گا، اور موٹے سوت پتلے سوتوں پر آسانی سے پھسل جائیں گے۔

3. تانے بانے کا ڈھانچہ: انہی حالات میں، جڑواں اور ساٹن کی بنائی سادہ بنائی کے مقابلے میں دراڑوں کا زیادہ خطرہ ہے۔

4. تانے بانے کی جکڑن: ہلکے اور ڈھیلے کپڑوں کے چھوٹے تانے بانے کی تنگی کی وجہ سے، وارپ اور ویفٹ یارن کو ڈھیلے طریقے سے ترتیب دیا جاتا ہے۔ جب بیرونی قوتیں لگائی جاتی ہیں، تو یارن کو شفٹ کرنا، ٹوٹنا یا پھسلنا آسان ہوتا ہے۔ سلائی کے معیار اور دراڑ کو متاثر کرنے والے اہم عوامل سلائی کثافت، اوور لاک سیون، سوئی کے دھاگے اور سیون الاؤنسز ہیں۔ مختلف کپڑوں کے لیے مناسب سلائی کثافت کا انتخاب کیا جانا چاہیے۔ سیون پھسلنے کی بنیادی وجہ یہ ہے کہ سیون الاؤنس بہت کم ہے۔ چونکہ سیون الاؤنس چھوٹا ہے یا کچھ اوور لاک ہیں، ڈھیلے کنارے کا سوت آسانی سے سیون سے پھسل سکتا ہے۔

جوائنٹ پر قوت کی شدت

مثال کے طور پر، عام طور پر، آستین کی سیون، کندھے کی سیون، ٹراؤزر کے بیک کور اور دیگر حصوں میں دراڑیں پڑنے کا زیادہ امکان ہوتا ہے، کیونکہ یہ حصے نسبتاً دباؤ والے ہوتے ہیں اور اس کی وجہ سے سیون پھسل جاتی ہیں۔

کپڑوں کی سلائی کا معیار

اگر سلائی کی کثافت زیادہ ہے، تو بہت سے اوور لاک ہیں، اور سیون کا الاؤنس بڑا ہے، اور زگ زیگ طریقے سے سلائی کرنے سے، سلائیوں میں دراڑیں پڑنے کا خطرہ کم ہوگا، اور اس کے برعکس۔

لباس میں رپس کی ڈگری کو کیسے بہتر بنایا جائے؟

کپڑوں کے پھٹنے کے مسئلے کو حل کرنے اور استحکام کو بڑھانے کے لیے درج ذیل عوامل پر غور کیا جانا چاہیے۔

1. فیبرک کی کارکردگی کو بہتر بنائیں، فیبرک ڈیزائن کرتے وقت دراڑ پر عمل کے پیرامیٹرز کے اثرات پر پوری طرح غور کریں، انہیں معقول طریقے سے ترتیب دیں، اور تانے بانے اور ویفٹ یارن کے درمیان رگڑ کو بڑھانے کی کوشش کریں تاکہ فیبرک اسٹائل کو برقرار رکھتے ہوئے پھسلن کو کم کیا جا سکے۔

2. کپڑوں کی تیاری کا عمل مواد کے مطابق مختلف ہونا چاہیے تاکہ سیون کی مضبوطی کو بہتر بنایا جا سکے اور پھسلنے سے بچا جا سکے۔

3. صارفین کو مختلف کپڑوں کے مطابق مناسب انداز کا انتخاب کرنا چاہیے۔ ہلکے اور پتلے کپڑوں یا آسانی سے پھسل جانے والے کپڑوں کے لیے، وہ ڈھیلے ہونے چاہئیں تاکہ سیون پر کھینچنے والی قوت کو کم کیا جا سکے۔

کیا لباس کی جانچ میں سیون کی کارکردگی اور خامی کی ڈگری ایک ہی چیز ہے؟

کیا ہےسیون کی کارکردگی?

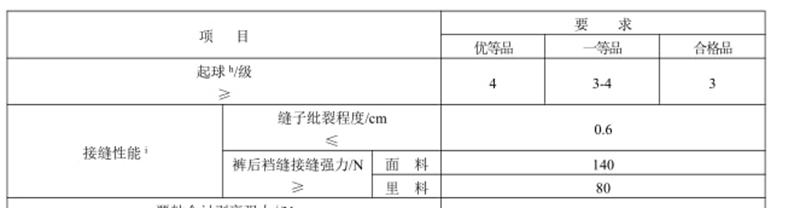

سیون کی کارکردگی سیون کی مختلف خصوصیات کے لیے ایک عام اصطلاح ہے۔ GB/T 21294-2014 کے مطابقکپڑوں کی جسمانی اور کیمیائی خصوصیات کے ٹیسٹ کے طریقے"، اس میں شگاف کی ڈگری، سیون کی طاقت، اور کروٹ سیون کی طاقت شامل ہے۔ کریکنگ کی ڈگری کا اندازہ ایک خاص بوجھ کے نیچے سیون کو پھیلانے کے بعد سوت کی لاتعلقی کی ڈگری سے لگایا جاتا ہے، جبکہ سیون کی کارکردگی کا اندازہ سیون کی مختلف خصوصیات سے لگایا جاتا ہے۔ یہ دیکھا جا سکتا ہے کہ سیون کی کارکردگی میں کریکنگ کارکردگی بھی شامل ہے۔ نسبتاً بولتے ہوئے، سیون کی کارکردگی نمونوں کا ایک زیادہ جامع جائزہ ہے۔ فی الحال، نئے نظر ثانی شدہ یا جاری کردہ بنے ہوئے لباس کے مصنوعات کے معیارات بنیادی طور پر "خرابی کی سطح" کے بجائے "سیم کی کارکردگی" کے اشارے کا استعمال کریں گے۔

مثال کے طور پر:

FZ/T 81007-2022 "سنگل اور سینڈوچ لباس" یہ شرط رکھتا ہے کہضروریاتسیون کی کارکردگی کے لیے "شگاف ≤ 0.6 سینٹی میٹر، فیبرک ٹوٹنا، پھسلنا، اور سلائی دھاگے کا ٹوٹنا خامی جانچ کے عمل کے دوران نہیں ہوگا۔" کوما سے پہلے ٹیسٹ خامی کی ڈگری ہے، اور جو کوما کے بعد آتا ہے وہ سیون کی دیگر خصوصیات کے تقاضے ہیں۔ یہ دیکھا جا سکتا ہے کہ سیون کے نئے معیار کا اندازہ صرف سوت کے پھسلنے کے خطرے تک ہی محدود نہیں ہے، بلکہ اس میں سیون کے نقصان کے خطرے کو بھی شامل کیا گیا ہے، جو زیادہ جامع اور اصل صورتحال کے مطابق ہے دراڑیں

پوسٹ ٹائم: اکتوبر 13-2023