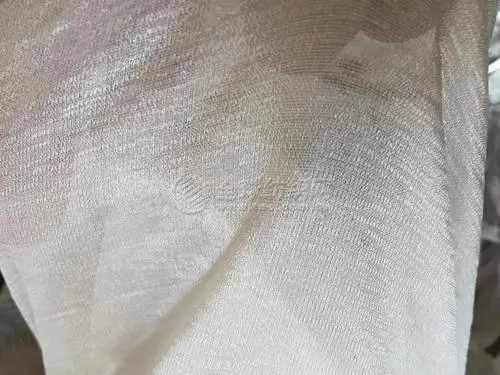

ہلکے اور پتلے کپڑے خاص طور پر اعلی درجہ حرارت والے علاقوں اور آب و ہوا میں استعمال کے لیے موزوں ہیں۔ عام خاص ہلکے اور پتلے کپڑوں میں ریشم، شفان، جارجیٹ، شیشے کا دھاگہ، کریپ، لیس وغیرہ شامل ہیں۔ اسے دنیا بھر کے لوگ اس کی سانس لینے اور خوبصورت احساس کی وجہ سے پسند کرتے ہیں، اور میرے ملک کی برآمدات میں اس کا بڑا حصہ ہے۔

ہلکے اور پتلے کپڑوں کی تیاری میں کن مسائل کا امکان ہے، اور ان سے کیسے نمٹا جائے؟ آئیے مل کر اسے حل کریں۔

وجہ کا تجزیہ: سیون کی جھریاں براہ راست لباس کے معیار کو متاثر کرتی ہیں۔ عام وجوہات میں سیون کا سکڑنا ہے جو سیون کے بہت زیادہ تناؤ کی وجہ سے ہوتا ہے، ناہموار فیبرک فیڈنگ کی وجہ سے سیون کا سکڑنا، اور سطح کے لوازمات کے ناہموار سکڑنے کی وجہ سے سیون کا سکڑ جانا۔ شیکن

عمل کے حل:

سیون کا تناؤ بہت تنگ ہے:

① سلائی کے دھاگے، نیچے کی لکیر اور تانے بانے کے درمیان تناؤ کو کم کرنے کی کوشش کریں اور تانے بانے کے سکڑنے اور خراب ہونے سے بچنے کے لیے زیادہ سے زیادہ اوور لاک دھاگے کو کم کریں۔

② سلائی کی کثافت کو مناسب طریقے سے ایڈجسٹ کریں، اور سلائی کی کثافت کو عام طور پر 10-12 انچ فی انچ میں ایڈجسٹ کیا جاتا ہے۔ سوئی۔

③ اسی طرح کے کپڑے کی لچکدار یا چھوٹے اسٹریچ ریٹ کے ساتھ سلائی کرنے والے دھاگوں کا انتخاب کریں، اور نرم اور پتلے دھاگوں کو استعمال کرنے کی کوشش کریں، جیسے چھوٹے فائبر سلائی کے دھاگے یا قدرتی فائبر سلائی کے دھاگے۔

سطح کے لوازمات کا ناہموار سکڑنا:

① لوازمات کا انتخاب کرتے وقت، فائبر کی ساخت اور سکڑنے کی شرح پر خصوصی توجہ دی جانی چاہیے، جو کہ فیبرک کی خصوصیات کے مطابق ہونی چاہیے، اور سکڑنے کی شرح میں فرق کو 1% کے اندر کنٹرول کیا جانا چاہیے۔

② پیداوار میں ڈالنے سے پہلے، کپڑے اور لوازمات کو سکڑنے کی شرح معلوم کرنے اور سکڑنے کے بعد ظاہری شکل کا مشاہدہ کرنے کے لیے پہلے سے سکڑ جانا چاہیے۔

2. سوت کھینچنا

وجہ تجزیہ: چونکہ ہلکے اور پتلے کپڑوں کا سوت پتلا اور ٹوٹنے والا ہوتا ہے، اس لیے تیز رفتار سلائی کے عمل کے دوران، ریشے آسانی سے ٹوٹ پھوٹ کا شکار فیڈ دانت، پریسر فٹ، مشین کی سوئیاں، سوئی پلیٹ کے سوراخ وغیرہ سے باہر نکل جاتے ہیں۔ یا مشین کی سوئی کے تیز اور بار بار پنکچر کی وجہ سے۔ تحریک سوت کو چھیدتی ہے اور ارد گرد کے سوت کو سخت کرتی ہے، جسے عام طور پر "ڈرائنگ یارن" کہا جاتا ہے۔ مثال کے طور پر، جب دروازے کاٹنے والی مشین پر بٹن ہولز کو بلیڈ سے مکے لگاتے ہیں، تو بٹن ہولز کے ارد گرد موجود ریشے اکثر بلیڈ کے ذریعے نکالے جاتے ہیں۔ سنگین صورتوں میں، یارن کی لاتعلقی کے نقائص ہو سکتے ہیں۔

عمل کے حل:

① مشین کی سوئی کو تانے بانے کو نقصان پہنچانے سے روکنے کے لیے، ایک چھوٹی سوئی کا استعمال کیا جانا چاہیے۔ ایک ہی وقت میں، گول ٹپ کے ساتھ ایک انجکشن کو منتخب کرنے پر توجہ دینا. ہلکے اور پتلے کپڑوں کے لیے موزوں سوئی کے کئی ماڈل درج ذیل ہیں:

ایک جاپانی سوئی: سوئی کا سائز 7~12، S یا J کے سائز کی سوئی کی نوک (اضافی چھوٹی گول سر کی سوئی یا چھوٹی گول سر کی سوئی)؛

B یورپی سوئی: سوئی کا سائز 60~80، Spi ٹپ (چھوٹی گول سر کی سوئی)؛

C امریکی سوئی: سوئی کا سائز 022~032، بال ٹپ سوئی (چھوٹی گول سر کی سوئی)

② انجکشن پلیٹ کے سوراخ کا سائز سوئی کے ماڈل کے مطابق تبدیل کیا جانا چاہیے۔ چھوٹے سائز کی سوئیوں کو چھوٹے سوراخوں والی سوئی پلیٹوں سے تبدیل کرنے کی ضرورت ہے تاکہ سلائی کے دوران سلائی چھوڑنے یا دھاگے کی ڈرائنگ جیسے مسائل سے بچا جا سکے۔

③پلاسٹک پریسر فٹ سے بدلیں اور پلاسٹک کے سانچوں سے ڈھکے ہوئے کتوں کو کھانا کھلائیں۔ اس کے ساتھ ساتھ، گنبد نما فیڈ کتوں کے استعمال پر توجہ دیں، اور کند ٹوٹے ہوئے فیڈ پارٹس وغیرہ کو بروقت تبدیل کریں، جو کٹے ہوئے ٹکڑوں کی آسانی سے ترسیل کو یقینی بناسکتے ہیں اور سوت کے ڈرائنگ کو کم کرسکتے ہیں اور مسائل جیسے چھیننے اور نقصان کو کم کرسکتے ہیں۔ فیبرک پائے جاتے ہیں.

④ کٹے ہوئے ٹکڑے کے سیون والے کنارے پر گلو لگانے یا چپکنے والی استر کو شامل کرنے سے سلائی کی دشواری کو کم کیا جاسکتا ہے اور سلائی مشین کی وجہ سے سوت کو پہنچنے والے نقصان کو کم کیا جاسکتا ہے۔

⑤ سیدھے بلیڈ اور چاقو کے آرام پیڈ کے ساتھ بٹن ڈور مشین کا انتخاب کریں۔ بلیڈ موومنٹ موڈ بٹن ہول کو کھولنے کے لیے افقی کٹنگ کے بجائے نیچے کی طرف چھدرن کا استعمال کرتا ہے، جو سوت کے ڈرائنگ کو مؤثر طریقے سے روک سکتا ہے۔

وجہ تجزیہ: سیون کے نشانات کی دو عام قسمیں ہیں: "سینٹی پیڈ کے نشان" اور "دانت کے نشان"۔ "سینٹی پیڈ کے نشان" سلائی سلائی کے بعد کپڑے پر سوت کے نچوڑنے کی وجہ سے ہوتے ہیں، جس کی وجہ سے سلائی کی سطح ناہموار ہوتی ہے۔ روشنی کی عکاسی کے بعد سائے دکھائے جاتے ہیں۔ "دانتوں کے نشان" پتلے، نرم اور ہلکے کپڑوں کے سیون کناروں کی وجہ سے ہوتے ہیں جو فیڈنگ مشینوں جیسے فیڈ ڈاگ، پریسر فٹ، اور سوئی پلیٹوں کے ذریعے کھرچتے یا کھرچتے ہیں۔ ایک واضح نشان۔

"سینٹی پیڈ پیٹرن" عمل کا حل:

① تانے بانے پر جھریوں والی شیلیوں کی ایک سے زیادہ قطاریں بنانے سے گریز کرنے کی کوشش کریں، ساختی لکیروں کو کم کرنے یا ان کا استعمال نہ کریں، ان حصوں میں سیدھی اور افقی لکیروں کے بجائے ترچھی لکیریں استعمال کرنے پر غور کریں جنہیں کاٹنا ضروری ہے، اور سیدھے دانوں کی سمت کاٹنے سے گریز کریں۔ گھنے ٹشو کے ساتھ. لائنیں کاٹیں اور ٹکڑوں کو سلائی کریں۔

② جگہ کی مقدار کو کم یا بڑھائیں: کچے کناروں کو پروسیس کرنے کے لیے سادہ سیون فولڈنگ کا استعمال کریں اور آرائشی ٹاپ اسٹیچ کو دبائے یا کم دبائے بغیر، ایک ہی لائن سے کپڑے کو سلائیں۔

③کپڑے کی نقل و حمل کے لیے سوئی فیڈ ڈیوائس کا استعمال نہ کریں۔ چونکہ ڈبل سوئی والی مشینیں سوئی فیڈ ڈیوائسز سے لیس ہوتی ہیں، اس لیے آپ کو ٹاپ سلائی کی ڈبل قطاروں کو پکڑنے کے لیے ڈبل سوئی والی مشینوں کے استعمال سے گریز کرنا چاہیے۔ اگر اسٹائل میں ڈبل قطار ٹاپ سلائی کیپچر کرنے کے لیے کوئی ڈیزائن موجود ہے، تو آپ ڈبل دھاگوں کو الگ سے پکڑنے کے لیے سنگل سوئی والی سلائی مشین استعمال کر سکتے ہیں۔

④ کپڑوں کی لہروں کی ظاہری شکل کو کم کرنے کے لیے ٹوئل یا سیدھی ترچھی سمت کے ساتھ ٹکڑوں کو کاٹنے کی کوشش کریں۔

⑤سلائی کے دھاگے کی جگہ کو کم کرنے کے لیے کم گرہوں اور ہمواری کے ساتھ پتلی سلائی دھاگے کا انتخاب کریں۔ واضح نالیوں کے ساتھ پریسر پاؤں کا استعمال نہ کریں۔ کپڑے کے سوت کو مشین کی سوئی کے نقصان کو کم کرنے کے لیے ایک چھوٹی گول منہ والی مشین کی سوئی یا چھوٹے سوراخ والی مشین کی سوئی کا انتخاب کریں۔

⑥ سوت کے نچوڑ کو کم کرنے کے لیے فلیٹ سلائی کے بجائے پانچ دھاگے والے اوور لاکنگ طریقہ یا زنجیر کی سلائی کا استعمال کریں۔

⑦ سلائی کی کثافت کو ایڈجسٹ کریں اور کپڑوں کے درمیان چھپے ہوئے سلائی دھاگے کو کم کرنے کے لیے دھاگے کے تناؤ کو ڈھیلا کریں۔

"انڈینٹیشن" عمل کے حل:

①پریسر پاؤں کے دباؤ کو ڈھیلا کریں، ہیرے کی شکل کے یا گنبد والے باریک فیڈ دانت استعمال کریں، یا پلاسٹک پریسر فٹ کا استعمال کریں اور فیڈر کے ذریعے تانے بانے کو پہنچنے والے نقصان کو کم کرنے کے لیے ربڑ کی حفاظتی فلم کے ساتھ دانتوں کو فیڈ کریں۔

② فیڈ ڈاگ اور پریسر فٹ کو عمودی طور پر ایڈجسٹ کریں تاکہ فیڈ ڈاگ اور پریسر فٹ کی قوتیں متوازن رہیں اور کپڑے کو پہنچنے والے نقصان کو روکنے کے لیے ایک دوسرے کو آفسیٹ کریں۔

③ نشانات کی ظاہری شکل کو کم کرنے کے لیے سیون کے کناروں پر چپکنے والی پرت لگائیں، یا جہاں نشانات ظاہر ہونے کا خطرہ ہو وہاں کاغذ رکھیں۔

4. سلائی جھولنا

وجہ تجزیہ: سلائی مشین کے ڈھیلے کپڑے کھلانے والے پرزوں کی وجہ سے، کپڑا کھلانے کا عمل غیر مستحکم ہے، اور دبانے والے پاؤں کا دباؤ بہت ڈھیلا ہے۔ تانے بانے کی سطح پر ٹانکے ترچھے اور ڈوبنے کا شکار ہیں۔ اگر سلائی مشین کو ہٹا کر دوبارہ سلائی کیا جائے تو سوئی کے سوراخ آسانی سے رہ جاتے ہیں جس کے نتیجے میں خام مال ضائع ہوتا ہے۔ .

عمل کے حل:

①ایک چھوٹی سوئی اور چھوٹے سوراخ والی سوئی والی پلیٹ کا انتخاب کریں۔

② چیک کریں کہ فیڈ ڈاگ کے پیچ ڈھیلے ہیں یا نہیں۔

③ سلائی کے تناؤ کو تھوڑا سا سخت کریں، ٹانکے کی کثافت کو ایڈجسٹ کریں، اور دبانے والے پاؤں کے تناؤ کو بڑھائیں۔

وجہ کا تجزیہ: جب سلائی کے دوران سلائی مشین کو روک دیا جاتا ہے، تو تیل تیل کے پین میں تیزی سے واپس نہیں آ سکتا اور کٹے ہوئے ٹکڑوں کو آلودہ کرنے کے لیے سوئی بار سے منسلک ہو جاتا ہے۔ خاص طور پر پتلے ریشم کے کپڑے جب تیز رفتار سلائی مشین کے ساتھ سلائے جاتے ہیں تو مشین ٹول اور فیڈ دانتوں سے جذب ہونے اور نکلنے کا زیادہ امکان ہوتا ہے۔ گرا ہوا انجن آئل۔

عمل کے حل:

① تیل کی نقل و حمل کے بہترین نظام والی سلائی مشین کا انتخاب کریں، یا خاص طور پر ڈیزائن کردہ سیل شدہ آئل ٹرانسپورٹ سلائی مشین۔ اس سلائی مشین کی سوئی بار مصر دات سے بنی ہے اور اس کی سطح پر کیمیکل ایجنٹ کی ایک تہہ لگائی گئی ہے، جو رگڑ اور زیادہ درجہ حرارت کے خلاف مزاحمت کر سکتی ہے اور تیل کے اخراج کو مؤثر طریقے سے روک سکتی ہے۔ . تیل کی ترسیل کا حجم مشین ٹول میں خود بخود ایڈجسٹ کیا جا سکتا ہے، لیکن قیمت زیادہ ہے۔

② آئل سرکٹ کو باقاعدگی سے چیک کریں اور صاف کریں۔ سلائی مشین کو تیل لگاتے وقت، تیل کا صرف آدھا ڈبہ بھریں، اور تیل کی ترسیل کی مقدار کو کم کرنے کے لیے تیل کے پائپ کے تھروٹل کو نیچے کر دیں۔ یہ تیل کے اخراج کو روکنے کے لیے بھی ایک موثر تکنیک ہے۔

③گاڑی کی رفتار کو کم کرنے سے تیل کے رساو کو کم کیا جا سکتا ہے۔

④ مائیکرو آئل سیریز کی سلائی مشین پر جائیں۔

پوسٹ ٹائم: فروری-26-2024