Sản phẩm gỗ là sản phẩm làm từ gỗ làm nguyên liệu thô, được lắp ráp bằng các phụ kiện phần cứng, sơn và dán. Những sản phẩm từ gỗ có liên quan mật thiết đến cuộc sống của chúng ta, từ những chiếc ghế sofa trong phòng khách đến những chiếc giường trong phòng, nhỏ bé như đôi đũa chúng ta thường dùng trong bữa ăn. , chất lượng và độ an toàn của nó được quan tâm và việc kiểm tra, thử nghiệm các sản phẩm gỗ là đặc biệt quan trọng. Những năm gần đây, các sản phẩm gỗ xuất khẩu từ Trung Quốc như tủ, ghế, kệ trồng cây trong nhà và ngoài trời cũng rất được ưa chuộng ở thị trường nước ngoài như nền tảng thương mại điện tử Amazon. Vậy cách kiểm tra sản phẩm gỗ như thế nào? Các tiêu chuẩn và khuyết điểm thường gặp của việc kiểm tra sản phẩm gỗ là gì?

Kiểm tra sản phẩm gỗ và đồ gỗ

1.Phương pháp kiểm tra chung đối với sản phẩm gỗ

2.Tiêu chuẩn và yêu cầu kiểm tra đồ nội thất bằng gỗ

3.Tiêu chuẩn kiểm tra lắp ráp đồ gỗ

4.Tiêu chuẩn kiểm tra phần cứng

5. Tiêu chuẩn kiểm tra thùng carton

1. Phương pháp kiểm tra tổng quát sản phẩm gỗ

1. Kiểm tra mẫu theo chữ ký của khách hàng. Nếu không có mẫu, có thể kiểm tra theo hình ảnh rõ ràng và hướng dẫn sản phẩm do khách hàng cung cấp.

2. Số lượng kiểm tra: Nếu khách hàng không có yêu cầu đặc biệt thì việc kiểm tra mẫu sẽ được thực hiện theo tiêu chuẩn AQL.

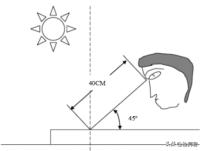

3. Môi trường kiểm tra: độ sáng của ánh sáng xung quanh phải là 600-1000LUX và nguồn sáng phải cao hơn đầu của người kiểm tra; không được có phản xạ xung quanh môi trường; khoảng cách giữa mắt người và vật cần đo phải giữ ở mức 40cm và góc của vật cần đo phải là 40cm. 45° (ảnh).

Kiểm tra môi trường

2. Tiêu chuẩn và yêu cầu kiểm định đồ gỗ nội thất

1. Kiểm tra trực quan

Một. Mặt trước phẳng, không gồ ghề, không có gai. b. Các mặt còn lại phẳng, màu sắc đồng đều, không có sự khác biệt về màu sắc với mặt trước, không lẫn tạp chất, in xốp. c. Sự chênh lệch màu sắc giữa các lô sản phẩm cùng loại không được vượt quá 5% và không có hiện tượng bất lợi như lộ đáy, bong tróc, bong bóng, chảy xệ, nổi mụn, vỏ cam, rỗ, vết bọt, tạp chất, v.v. d. Không có khuyết tật như va đập, các cạnh và góc quá mức, độ dày đồng đều, không bị biến dạng. đ. Không quá 3 điểm lõm có kích thước 3mm và không tụ lại trong phạm vi 10cm2; không được phép va chạm.

2. Kiểm tra kích thước, độ dày, trọng lượng sản phẩm

Theo đặc điểm kỹ thuật của sản phẩm hoặc thử nghiệm mẫu do khách hàng cung cấp, hãy đo kích thước sản phẩm đơn lẻ, độ dày sản phẩm, trọng lượng sản phẩm, kích thước hộp bên ngoài, tổng trọng lượng hộp bên ngoài, nếu khách hàng không cung cấp các yêu cầu dung sai chi tiết, +/- 3% nên sử dụng khả năng chịu đựng.

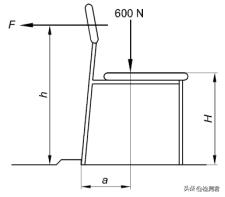

3. Kiểm tra tải tĩnh

Nhiều đồ nội thất cần được kiểm tra tải tĩnh trước khi vận chuyển, chẳng hạn như bàn, ghế, ghế ngả, giá đỡ, v.v.

Phương pháp thử: Tải một trọng lượng nhất định lên các bộ phận chịu lực của sản phẩm được thử nghiệm, chẳng hạn như ghế ngồi, tựa lưng, tay vịn, v.v. Sản phẩm không được bị lật, lật, nứt, biến dạng, v.v. Sau khi thử, nó sẽ không ảnh hưởng đến chức năng sử dụng.

4. Kiểm tra độ ổn định

Các bộ phận chịu lực của đồ nội thất bằng gỗ cũng cần được kiểm tra độ ổn định trong quá trình kiểm tra, chẳng hạn như mặt ghế, tựa lưng, lưng ghế sofa.

Phương pháp kiểm tra: Sử dụng một mức lực nhất định để kéo sản phẩm và quan sát xem sản phẩm có bị đổ hay không. (Các sản phẩm khác nhau, trọng lượng của vật được sử dụng, khoảng cách của cáp và độ bền của cáp là khác nhau.)

Kiểm tra độ ổn định của ghế

5. Kiểm tra lắc

Sau khi mẫu được lắp ráp, nó được đặt trên một tấm nằm ngang và đế không được phép lắc lư.

6. Kiểm tra mùi

Tất cả các sản phẩm được lấy mẫu không được có mùi khó chịu hoặc hăng.

7. Kiểm tra quét mã vạch

Nhãn sản phẩm và nhãn bao bì bên ngoài có thể được quét bằng máy quét mã vạch và kết quả quét là chính xác.

8. Kiểm tra sốc

Tải trọng có trọng lượng và kích thước nhất định rơi tự do lên bề mặt chịu lực của đồ nội thất ở một độ cao xác định. Sau khi thử nghiệm, đế không được phép có vết nứt hoặc biến dạng, điều này sẽ không ảnh hưởng đến việc sử dụng.

9. Kiểm tra độ ẩm

Sử dụng máy đo độ ẩm tiêu chuẩn để kiểm tra độ ẩm của các bộ phận bằng gỗ.

Phương pháp kiểm tra: Chèn máy kiểm tra ướt sâu khoảng 6 mm dọc theo các đường (nếu là thiết bị không tiếp xúc, máy kiểm tra phải ở gần bề mặt kiểm tra), sau đó đọc kết quả.

Yêu cầu về độ ẩm của gỗ: Khi độ ẩm của gỗ thay đổi lớn, ứng suất bên trong không đồng đều xảy ra bên trong gỗ và xuất hiện các khuyết tật lớn như biến dạng, cong vênh, nứt ở bề ngoài của gỗ. Nói chung, độ ẩm của gỗ nguyên khối ở khu vực Giang Tô và Chiết Giang được kiểm soát theo các tiêu chuẩn sau: phần chuẩn bị nguyên liệu gỗ nguyên khối được kiểm soát từ 6 đến 8, phần gia công và phần lắp ráp được kiểm soát từ 8 đến 10, độ ẩm trong số ba loại ván ép được kiểm soát trong khoảng từ 6 đến 12, và Ván ép nhiều lớp, ván dăm và ván sợi mật độ trung bình được kiểm soát trong khoảng từ 6 đến 10. Độ ẩm của các sản phẩm nói chung phải được kiểm soát dưới 12

Kiểm tra độ ẩm sản phẩm gỗ

10. Thử nghiệm thả rơi khi vận chuyển (không dành cho đồ dễ vỡ)

Thử nghiệm thả rơi được thực hiện theo tiêu chuẩn ISTA 1A. Theo nguyên tắc một điểm, ba mặt và sáu mặt, sản phẩm được thả rơi từ độ cao nhất định trong 10 lần, sản phẩm và bao bì không được có các vấn đề nghiêm trọng và nghiêm trọng. Thử nghiệm này chủ yếu được sử dụng để mô phỏng sự rơi tự do mà sản phẩm có thể phải chịu trong quá trình xử lý và để kiểm tra khả năng của sản phẩm chống lại các cú sốc ngẫu nhiên.

3. Tiêu chuẩn kiểm tra lắp ráp đồ gỗ

Đối với nhiều đồ nội thất bằng gỗ, sản phẩm mà người tiêu dùng cuối cùng nhận được là sản phẩm bán thành phẩm, người tiêu dùng phải tự lắp đặt. Khi kiểm tra hàng hóa, thanh tra viên cần phân biệt vật liệu, linh kiện, phần cứng, quy trình, thông số kỹ thuật, hướng dẫn và các phụ kiện liên quan khác. Cài đặt hoàn toàn sản phẩm theo các bước trong sách hướng dẫn, mục đích là để kiểm tra xem cấu trúc sản phẩm và độ chính xác sản xuất có đủ hay không, đồng thời để xác minh hoạt động đúng của sách hướng dẫn.

Nguyên tắc lắp ráp:dày đặc, bằng phẳng, chắc chắn, chính xác

Tiêu chuẩn kiểm tra chung của hội:

1. Tất cả các phụ kiện phải chính xác trước khi lắp ráp, bao gồm vật liệu, linh kiện, phần cứng, quy trình, thông số kỹ thuật, hướng dẫn, v.v. phải khớp chính xác;

2. Các mối nối lắp ráp phải được liên kết chặt chẽ, chắc chắn, không có vết nứt, mặt phẳng chuẩn phẳng, đặt đúng hướng, các đường chéo liên quan bằng nhau, đối xứng, hài hòa;

3. Tất cả các loại keo đã lắp ráp phải được sử dụng đúng yêu cầu về chất lượng;

4. Các bộ phận kết nối của tất cả các bộ phận lắp ráp phải được dán và keo phải được bôi đều và đầy đủ. Sau khi lắp ráp có keo tràn ra xung quanh;

5. Phương pháp dán: Trước khi dán, dùng súng hơi thổi bụi ra khỏi các bộ phận cần dán. Keo trong không khí phải được phân bố thành một vòng, và cả bốn bức tường đều được dán keo; keo lỗ dài (mộng mẹ) được dán vào phần lớn hơn Trên hai bức tường bên của mộng và mộng; những phần có vai mộng nam lớn hơn cần bôi keo;

6. Keo bị đổ cần được lau sạch kịp thời, không để lại keo còn sót lại ảnh hưởng đến bức tranh.

Yêu cầu lắp ráp:1. Tiêu chuẩn tham chiếu cho sai số chiều dài đường chéo của cạnh đối diện: ≥1000 1,5 <1000 1,0, ví dụ: nếu đường chéo của đầu giường cũi và lan can thường nằm trong khoảng 1000mm - 1400mm thì sai số chiều dài đường chéo phải là Kiểm soát dưới 1,5mm. 2. Độ cong vênh của mảnh (panel), 700≤chiều dài đường chéo<1400≤1,5, chiều dài đường chéo<700≤1,0, ví dụ: đặt lan can hoặc đầu giường trên mặt phẳng tham chiếu nằm ngang, thông thường bốn góc phải phải ổn định, nếu có hiện tượng cong vênh ở một hoặc cả hai bên thì phạm vi cong vênh này phải được kiểm soát dưới 1,5mm. 3. Độ ổn định của chân mm ≤ 1,5; ví dụ: một chiếc giường hoặc đồ nội thất lắp ráp cần có bốn chân để song song với mặt đất, nhưng nếu có hiện tượng cong vênh thì phạm vi phải được kiểm soát dưới 1,5mm. 4. Độ vuông góc của cạnh liền kề mm Chiều dài đường chéo của bảng ≥1000 1,5, <1000 1,0, đề cập đến độ võng của bốn góc của đồ nội thất lắp ráp và mặt đất, và giá trị thu được khi so sánh đường chéo.

Giá trồng cây trong nhà

4. Htiêu chuẩn kiểm tra phần cứng

1. Các thông số kỹ thuật và kích thước đáp ứng yêu cầu, độ lệch cho phép của chiều dài vít là ± 1mm, đầu đinh phải tròn, không có vết nứt, độ răng rõ ràng, nam và nữ được khớp tự do, cần có không có hiện tượng uốn cong rõ ràng và không có vết trầy xước nghiêm trọng;

2. Không rỉ sét, không trầy xước, không biến dạng, kích thước phù hợp, cấu trúc hợp lý và chắc chắn, màu sắc nhất quán nói chung;

3. Khả năng tương thích tốt với các phụ kiện liên quan khác;

4. Hình dáng bên ngoài đáp ứng yêu cầu của khách hàng và đáp ứng các yêu cầu về mẫu, bản vẽ hoặc mẫu trước khi sinh;

5. Lớp mạ chắc chắn và không thể rơi ra。

6. Tiêu chuẩn kiểm tra thùng carton

1. Hình thức gọn gàng, sạch sẽ, tỷ lệ chất liệu in trên thùng carton cân đối, hợp lý, chữ viết rõ ràng;

2. Độ cứng và độ dẻo dai của thùng carton phải đáp ứng yêu cầu của đơn đặt hàng;

3. Các mối nối của thùng carton phải được đóng đinh chắc chắn, gọn gàng;

4. Kích thước của thùng carton phải đáp ứng yêu cầu đặt hàng;

5. Không chấp nhận quang sai màu, mực và các ô nhiễm khác;

6. Thùng carton và nhãn vận chuyển phải chính xác và nhất quán với thông tin doanh nghiệp;

7. Không chấp nhận các vết trầy xước, nếp nhăn và lớp;

8. Độ ẩm được kiểm soát trong vòng 12 độ.

6. Giải thích chi tiết các khuyết tật của sản phẩm gỗ

1. Sản phẩm sau khi chế biến gỗ không được phép có các khuyết tật sau:

Một. Các bộ phận làm bằng tấm gỗ không được xử lý kín cạnh. Ngoại trừ bề mặt lớn phải được dán veneer hoặc phủ sơn, tất cả các phần hở của mặt cắt ngang đều phải được đóng kín. Phương pháp niêm phong có thể được sơn hoặc các vật liệu khác. b. Có các đường nối khử keo, sủi bọt, nối và keo trong sau khi dán vật liệu ốp; c. Có sự lỏng lẻo, đường nối và vết nứt ở các khớp nối của các bộ phận, khớp nối lỗ mộng, các bộ phận của bảng và các giá đỡ khác nhau d. Hình thức bên ngoài của sản phẩm không đồng đều và không đối xứng; các đường bo tròn và các góc bo tròn của sản phẩm không đồng đều, không đối xứng; đ. Có hoa văn và hình dạng đường không đối xứng sau khi chạm khắc và tiện gỗ, đáy xẻng không bằng phẳng, có vết dao và vết nứt; Sản phẩm Bề mặt bên ngoài không được đánh bóng, bề mặt bên trong không được đánh bóng, trên các phần thô ráp có lông cưa và vết sẹo. 2. Sản phẩm sau khi sơn không được phép có các khuyết tật sau: a. Toàn bộ sản phẩm hoặc bộ sản phẩm hoàn chỉnh có sự khác biệt về màu sắc rõ ràng; lớp phủ bề mặt của sản phẩm bị nhăn, dính, rỉ sơn; b. Màng sơn phủ có sương mù rõ ràng, nếp gấp trắng, đốm trắng, dầu trắng, chảy xệ, lỗ co ngót, lông cứng, tích tụ bột, cặn linh tinh, vết trầy xước, sủi bọt và bong tróc; c. Trên bề mặt vật liệu phủ mềm và cứng có vết lõm, vết lõm, vết xước, vết nứt, sứt mẻ và mép cắt; d. Các bộ phận không sơn của sản phẩm và bên trong sản phẩm không được sạch sẽ.

3. Sau khi lắp đặt các phụ kiện phần cứng, không được phép có các lỗi sau:

Một. Có những bộ phận bị thiếu trong các phụ kiện và có những lỗ lắp đặt mà không có bộ phận lắp đặt; bộ phận lắp đặt bị thiếu đinh hoặc xuyên đinh; b. Các bộ phận chuyển động không linh hoạt; các phụ kiện lắp đặt không chắc chắn, lỏng lẻo;

Khuyết điểm: Vết lõm

Trên đây là các phương pháp kiểm tra, tiêu chuẩn và khuyết điểm chính của sản phẩm gỗ, hi vọng có ích với mọi người. Nếu có thắc mắc bạn có thể liên hệ với TTS để được tư vấn.

Thời gian đăng: Sep-01-2022